PROZESSANALYSE

Überwachung von CIP-/SIP-Prozessen

Überwachung von CIP-/SIP-Prozessen

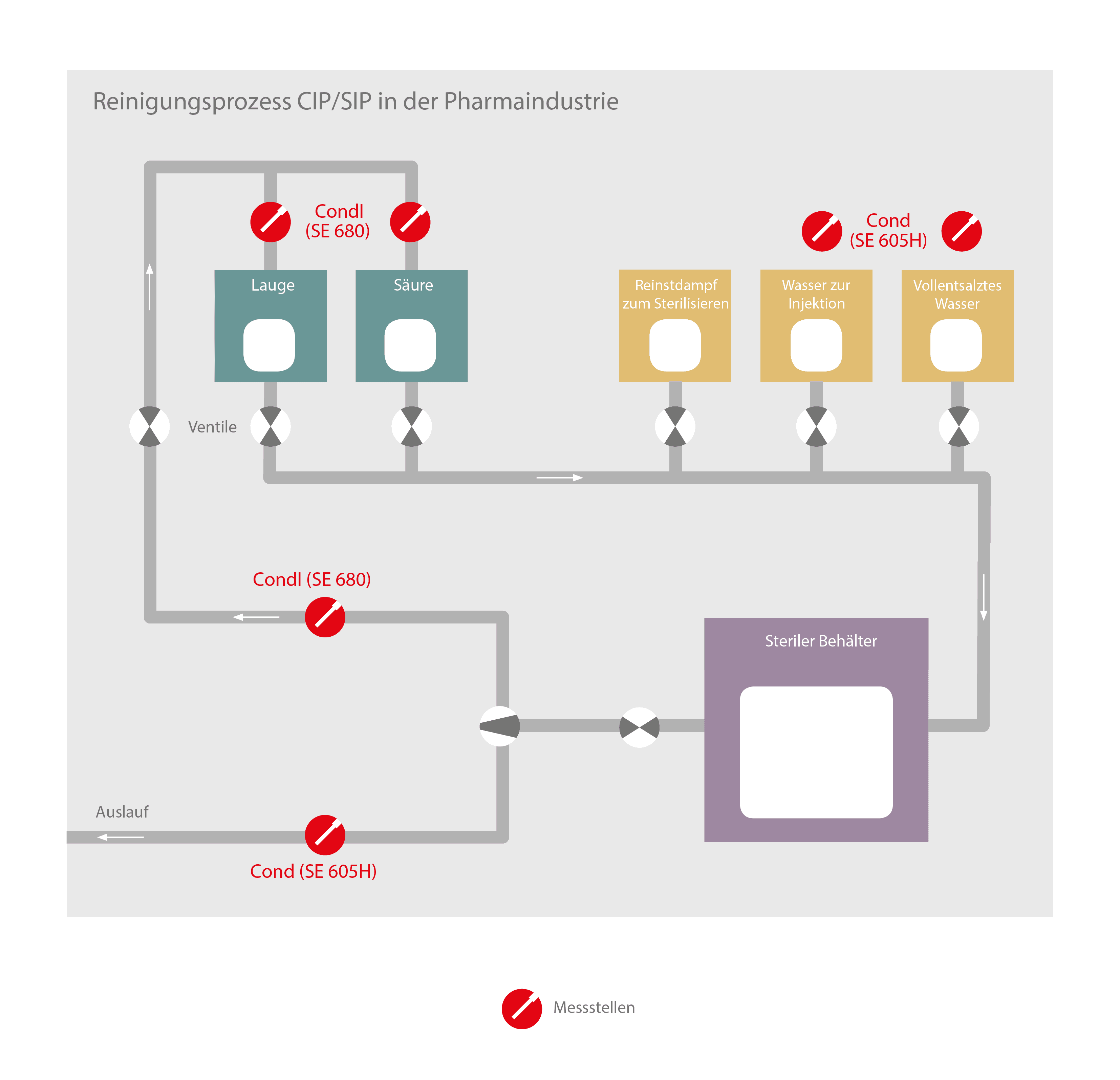

In pharmazeutischen, biologischen oder auch in verfahrenstechnischen Anlagen zur Lebensmittelproduktion müssen alle medienberührten Anlagenteile regelmäßig gereinigt und sterilisiert werden. Daher werden alle relevanten Leitungen und Behälter bei den Reinigungs- und Sterilisationsverfahren „Cleaning in Place (CIP)“ bzw. „Sterilization in Place (SIP)“ mit den jeweils prozessspezifisch alkalischen und sauren Reinigungsmitteln gespült und desinfiziert.

Bei der SIP wird die Prozessanlage zur vollständigen Entkeimung zusätzlich mit Heißdampf sterilisiert.

Die Leitfähigkeitssensoren zur Überwachung des Reinigungsprozesses sowie der Reinigungsmittelkonzentrationen im Spülwasser müssen häufigen, extremen Temperaturwechseln sowie aggressiven Reinigungsmitteln widerstehen.

Zuverlässige Leitfähigkeitsmessung bei extremen Temperaturdifferenzen

Bei dem CIP werden grobe Verschmutzungen zuerst durch eine Vorspülung mit Wasser und Reinigungsmitteln entfernt und in einer darauffolgenden Spülung Reinigungsmittelreste beseitigt. Danach kommen saure Reinigungslösungen zur Entfernung von Kalk und anderen mineralischen Ablagerungen zum Einsatz, bis in den letzten Schritten die Einleitung von Desinfektionsmitteln und der abschließende „Final Rinse“ – die Ausspülung mit Reinstwasser – erfolgt.

Bei diesem Reinigungsverfahren muss nach jedem Schritt die Leitfähigkeit des Spülwassers gemessen werden, um Aufschluss über die verbleibenden Fremdstoffe im Wasser zu erhalten. Stimmen die Messwerte nicht mit den geforderten Vorgaben überein, wird der jeweilige Vorgang wiederholt, bis die Sollwerte erreicht sind.

Im Anschluss startet der SIP-Prozess. Hier wird die Prozessanlage nicht nur desinfiziert, sondern durch Einleitung von heißem Reinstdampf (>120°C) auch sterilisiert. Abhängig von den spezifischen Prozessen, den Chargengrößen und der Produktvarianz müssen manche Anlagen mehrmals täglich – in einigen Fällen sogar stündlich – gereinigt und sterilisiert werden.

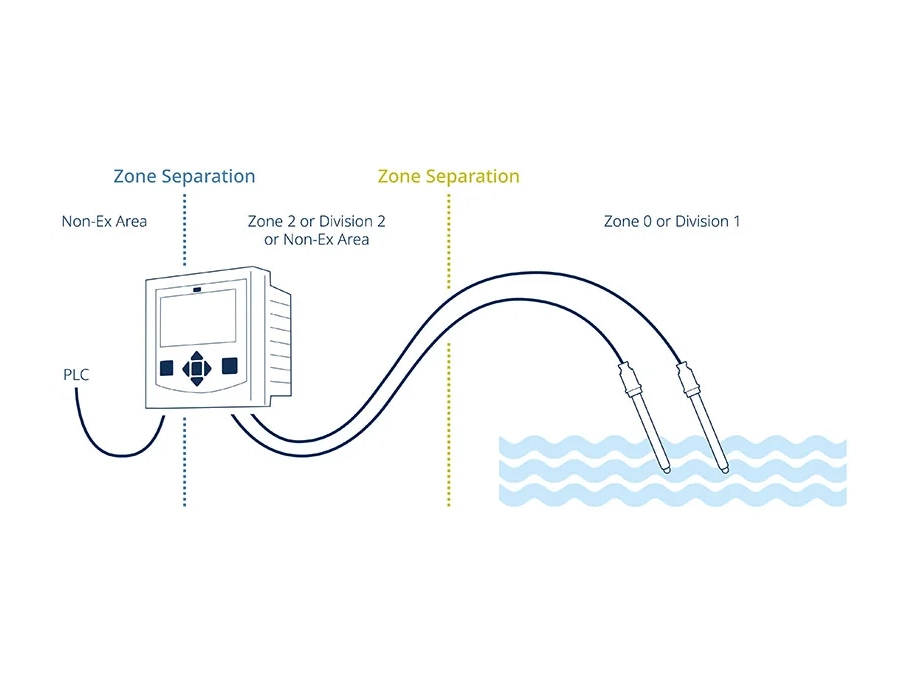

Die dabei eingesetzten Leitfähigkeitssensoren sind in einem feuchten Umfeld extrem stark wechselnden Temperaturen ausgesetzt, die bei der SIP ≥ 120°C betragen können. Leitfähigkeitssensoren müssen einem robusten und vor allem hygienischen Design entsprechen. Sie sind dabei mit branchenspezifischen Prozessanschlüssen ausgestattet sowie in FDA-konformen Materialien verfügbar.

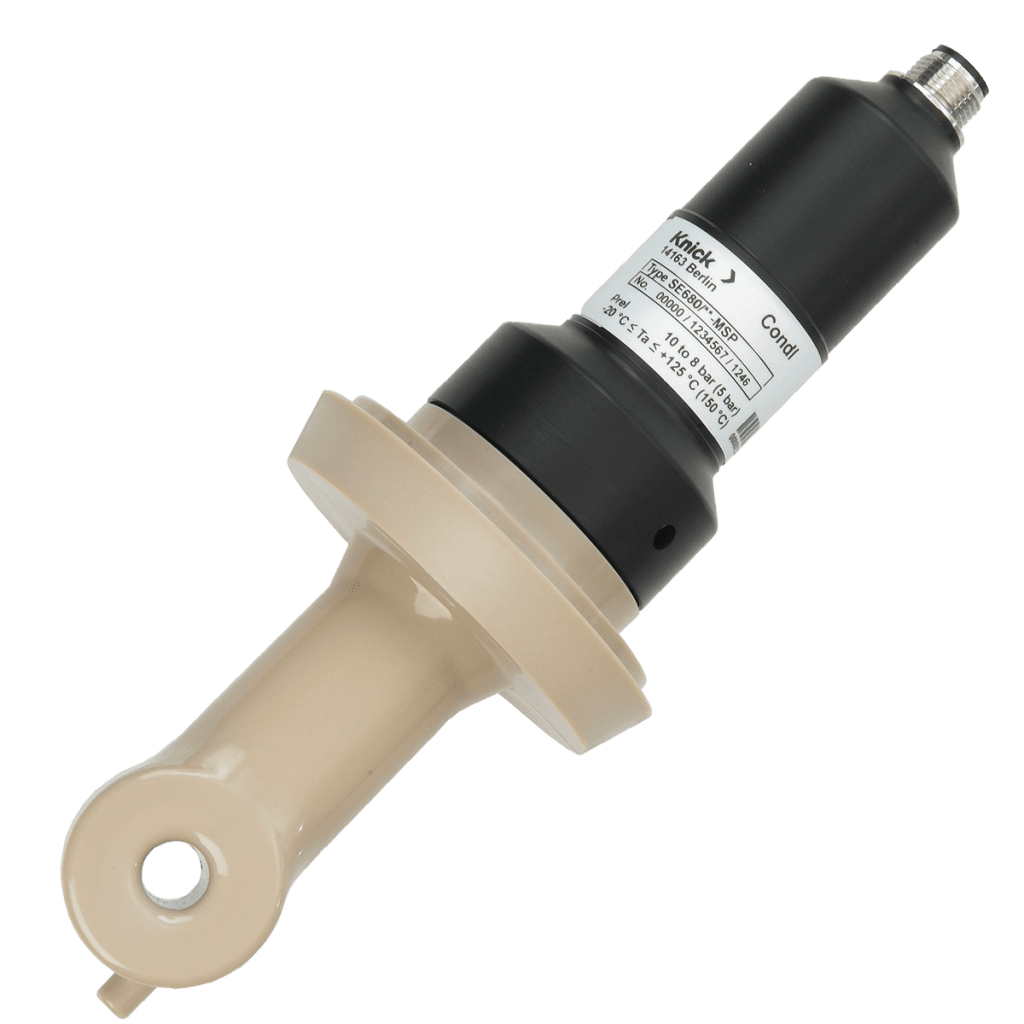

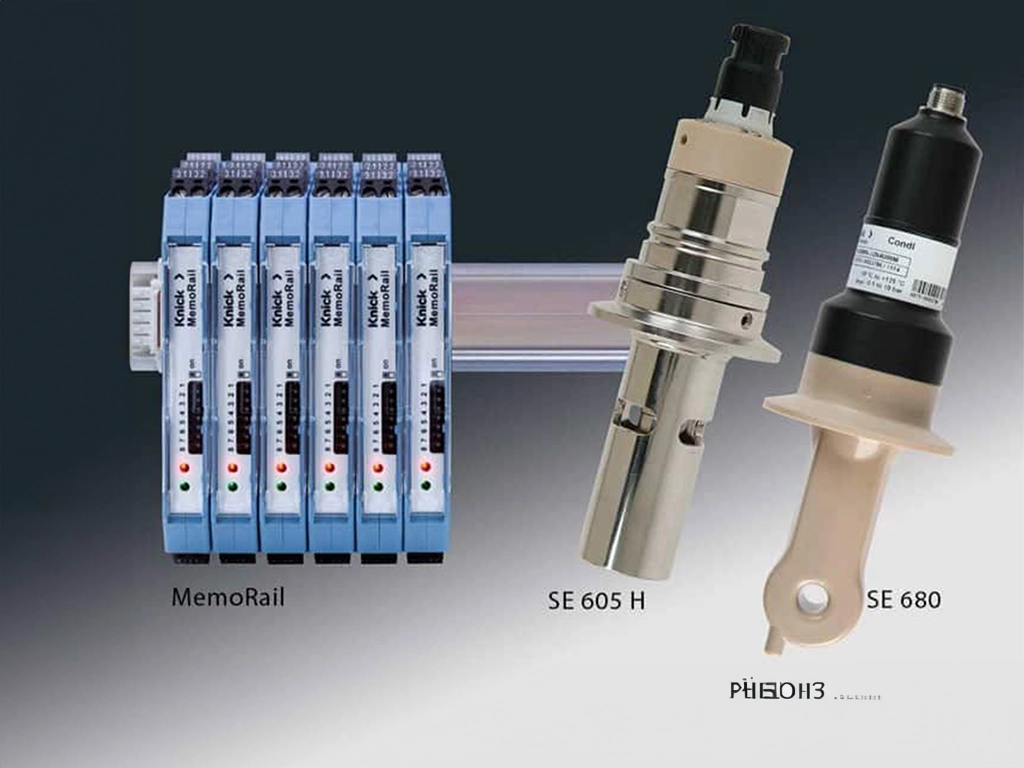

Der hygienische, induktive Leitfähigkeitssensor SE680 zur Überwachung von CIP-Spülkreisläufen zeichnet sich durch einen extrem weiten Messbereich von 0 … 2000 mS/cm bei einer Auflösung von 2 μS/cm aus. Der Sensor überwacht lückenlos den gesamten Reinigungsprozess.

Aufgrund seiner dichtungslosen, fugen- und spaltfreien Konstruktion und einer schmutzabweisenden Oberfläche aus FDA-zugelassenem Virgin PEEK ist SE680 hochbelastbar, speziell im Pharma-Bereich.

Beim Final Rinse mit WFI (Wasser für Injektionszwecke) muss das Reinstwasser in der Regel einen nicht-temperaturkompensierten Leitfähigkeitswert von < 2,7 μS/cm aufweisen. Höhere Werte deuten darauf hin, dass sich noch Rückstände im Wasser befinden, die eine weitere Spülung erfordern.

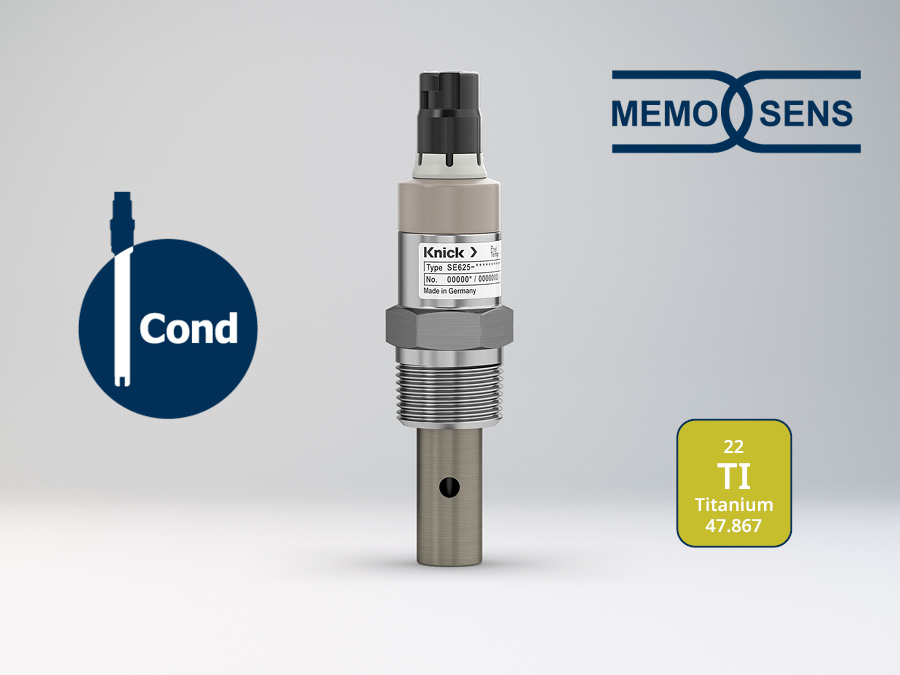

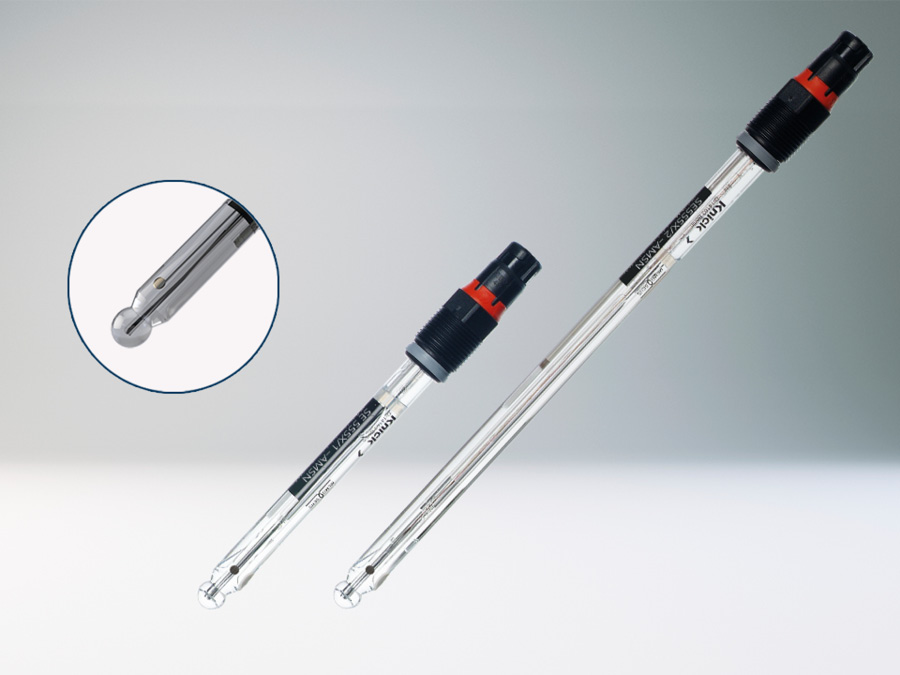

Zur Überwachung des Final Rinse kommt der konduktive SE605 H zum Einsatz, der für den Reinstwasser-Messbereich von 0,001…600 μS/cm konzipiert wurde. Der SE605 H verfügt über eine hygienische Konstruktion mit zwei koaxial angeordneten Elektroden aus elektropoliertem Edelstahl 1.4435 mit einer Rautiefe von <0,4 μm bzw. <0,8 μm. Alle eingesetzten Materialien sind dabei FDA-konform.

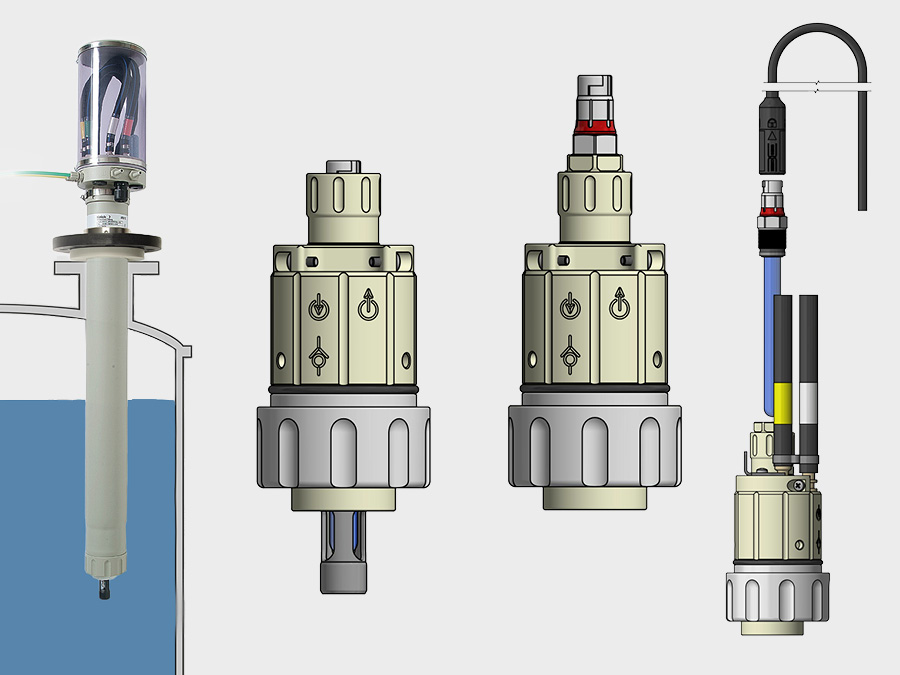

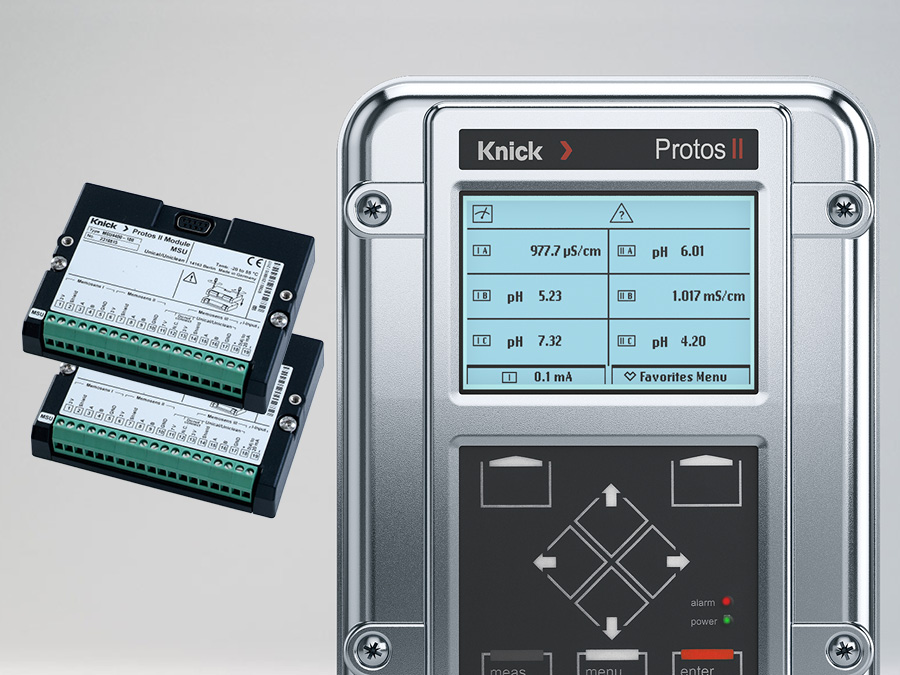

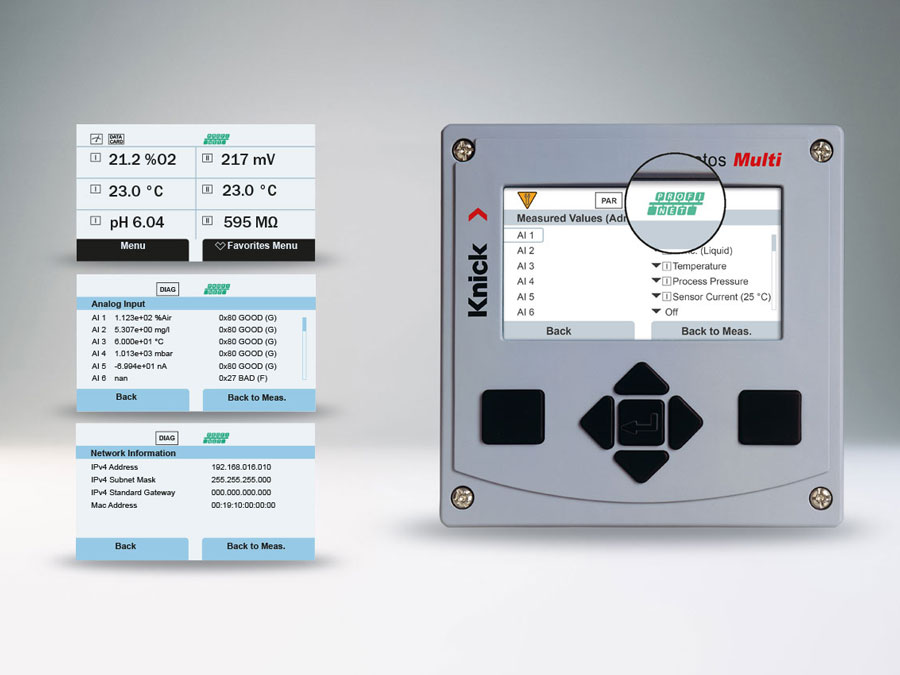

Zur Übertragung der Messwerte von den Memosens-Sensoren an das Leitsystem stehen die MemoRail-Analysenmessgeräte zur Verfügung, die die Sensor- und Temperaturwerte über das 4-20 mA Ausgangssignal direkt an das Leitsystem übermitteln. Für Modbus-basierte Leitsysteme ist auch eine MemoRail-Variante mit einer entsprechenden Schnittstelle erhältlich. Als Multiparameter-Geräte im kompakten und platzsparenden Anreihgehäuse ist MemoRail als 1- oder 2-Kanal-Version universell einsetzbar für alle Memosens-Sensoren zur Messung von pH/Redox, Sauerstoff und Leitfähigkeit.

Return on Investment

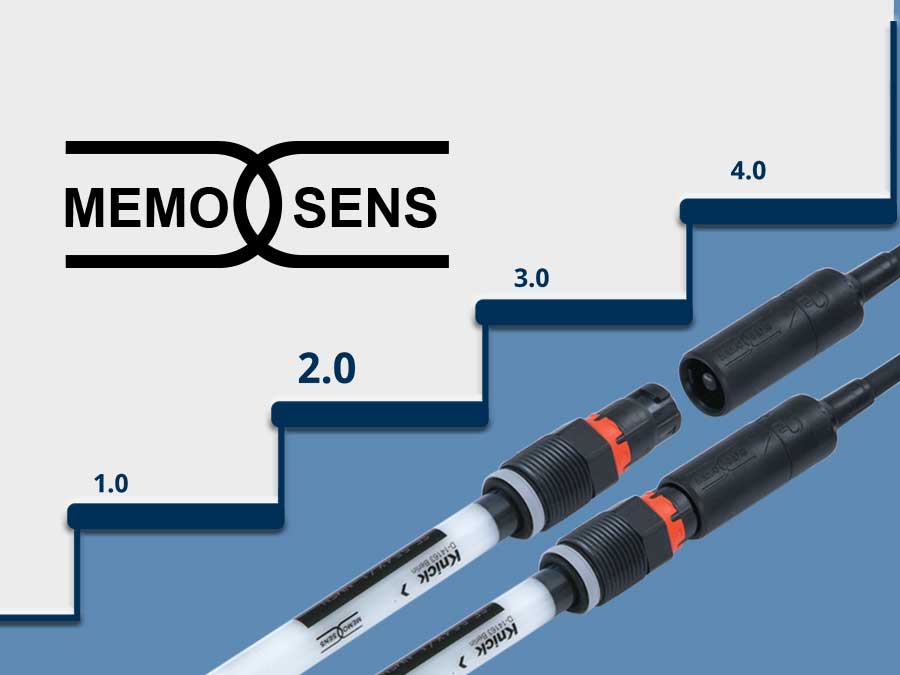

- Für die Memosens-Technologie steht die Wirtschaftlichkeit der Messstelle im Vordergrund. Durch den Einsatz von Memosens reduzieren sich die Investitionskosten für die Analysenmesstechnik um ein Vielfaches. An das Multiparameter-Analysenmessgerät MemoRail können gleichzeitig zwei Memosens-Sensoren in der 2-Kanal-Version angeschlossen werden. Das schlanke und kompakte Anreihgehäuse vereinfacht die Installation in jeder Anlage auch bei geringem Platzbedarf und übermittelt die Messsignale direkt über 4-20 mA bzw. Modbus an das Leitsystem.

- Zusätzlich reduziert und vereinfacht Memosens den Wartungsaufwand der Messstelle, da die Kalibrierdaten bei Memosens-Sensoren direkt im Sensorkopf gespeichert werden. Die robusten digitalen Leitfähigkeitssensoren überwachen dabei zuverlässig und präzise den Prozess.