PROZESSANALYSE

Versorgungsbetriebe: Optimierung der Flüssigkeitsanalyse

Versorgungsbetriebe: Optimierung der Flüssigkeitsanalyse

In Produktionsanlagen der Prozessindustrie dienen vielfältige Versorgungsbetriebe u. a. der Wasseraufbereitung, der Dampferzeugung, der Kühlung und der Wärmeenergierückgewinnung. Der reibungslose Betrieb der Versorgungsbetriebe ist kritisch für den Produktionsprozess.

Ausfälle z. B. der Wasserversorgung oder Dampferzeugung erzwingen ein Herunterfahren des Hauptprozesses und verursachen beträchtliche Kosten

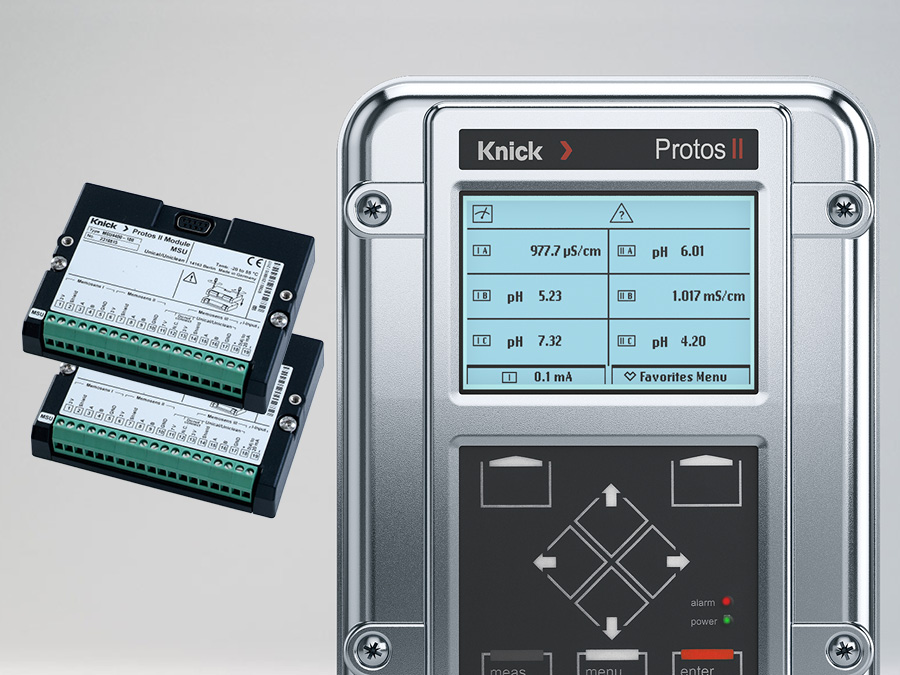

In Versorgungsbetrieben werden dem Wasser verschiedene Chemikalien hinzudosiert, die biologisches Wachstum verhindern und korrosionsfördernde Stoffe neutralisieren. Applikationsabhängig sind zur Dosierung und Prozesskontrolle Messungen des pH-Werts, des Oxidations-Reduktions-Potentials (oder auch Redoxpotential), der Leitfähigkeit und des Gelöstsauerstoffs erforderlich.

Schutz industrieller Versorgungsbetriebe vor Korrosion, Ablagerungen und Verschleiß

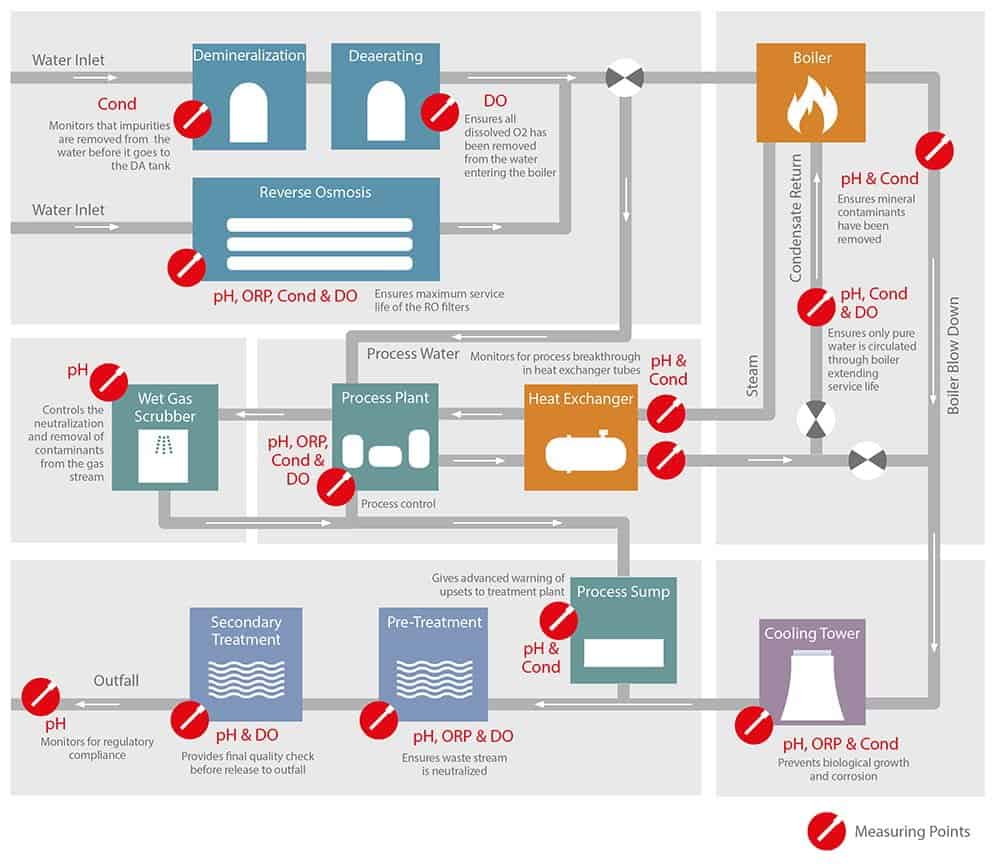

In prozessindustriellen Anlagen wie Raffinerien, Pharma- oder Chemie-Werken sorgen zahlreiche Versorgungsbetriebe für die Bereitstellung und Ableitung der für den Hauptprozess benötigten Hilfsmedien. So gut wie immer zählt Wasser dazu, aus dem Rein- oder Reinstwasser gewonnen und Dampf zur Reinigung und Sterilisation erzeugt werden muss. Auch die Aufbereitung des entstehenden Abwassers erfordert hohen Aufwand. Soll das Wasser im Prozess verwendet werden, erfolgt zunächst eine Filtrierung und Entkeimung in Umkehrosmose-Systemen.

Zur genauen Steuerung der Osmoseprozesse werden der Grad der Wasserverunreinigung und das Rückhaltevermögen durch Leitfähigkeitsmessungen ermittelt. Die richtige Dosierung keimabtötender Chlorzugaben erfolgt dabei auf Grundlage von Messungen des Redoxpotentials. Ob Kalkablagerungen auf den Osmosemembranen einen Austausch erforderlich machen, lässt sich über den pH-Wert feststellen.

Soll das Wasser nicht im Prozess, sondern zur Dampferzeugung genutzt werden, muss es vor dem Eintritt in den Dampferzeuger in einer Vollentsalzungsanlage von mineralischen Bestandteilen gereinigt und der gelöste Sauerstoff in Entgasern entzogen werden. Entsprechend werden diese Prozesse durch Messungen der Leitfähigkeit bzw. des Gelöstsauerstoffs kontrolliert.

Dampferzeugung, Wärmeabführung und -rückgewinnung

Der zuverlässige Schutz der Heizrohre im Dampferzeuger erfordert auch pH-, Leitfähigkeits- und Sauerstoffmessungen in dem Kondensat, das aus Wärmetauschern oder Kühltürmen in den Kreislauf des Dampferzeugers zurückgeführt wird. Zugaben von Natriumphosphat und Natriumhydroxid alkalisieren das Wasser, damit Korrosion vermindert wird. Weitere Zugaben, wie z. B. Hydrazin, binden Sauerstoff und vermindern ebenfalls Korrosion.

Zur Vermeidung von Überdosierungen, die ebenfalls zu Problemen führen können, wird die angemessene Dosis durch pH- und Gelöstsauersoffmessungen eingeregelt. Dampf, der bereits zur Sterilisation von Anlagenteilen genutzt wurde, enthält noch viel Wärmeenergie. Diese lässt sich in Wärmetauschern zurückgewinnen und für andere Prozesse bereitstellen.

Auch bei Wärmetauschern zählen die Rohre zu den besonders kritischen Bereichen, da korrosionsbedingte Leckagen zu Kontaminationen und erheblichen Anlagenschäden führen können.

Weil sich in einer intakten Anlage der heruntergekühlte Dampf als reines Kondenswasser niederschlägt, deutet eine erhöhte Leitfähigkeit des Kondensats auf korrosionsbedingte Verunreinigungen oder Prozessdurchbrüche hin. Nicht benötigte Prozesswärme aus den Kühlkreisläufen wird durch Kühltürme abgeführt. Um hier mineralische Verkrustungen auf den Oberflächen zu verhindern, wird der pH-Wert des Wassers durch Säurezugaben geregelt. Zusätzlich sorgt die Zugabe von Oxidationsmitteln für die Desinfektion und Verhinderung organischen Bewuchses der Rohre. Die nötige Dosierung wird durch Messung des Redoxpotentials ermittelt.

Neutralisierung der Abwässer

Bevor das Abwasser in die öffentliche Kanalisation abgelassen werden kann, wird es einer abschließenden Behandlung unterzogen, bis der pH-Wert, der gelöste Sauerstoff und das Redoxpotential im zulässigen Bereich liegen. Prozesswässer oder auch das Abwasser aus Gaswäschern werden analog behandelt.

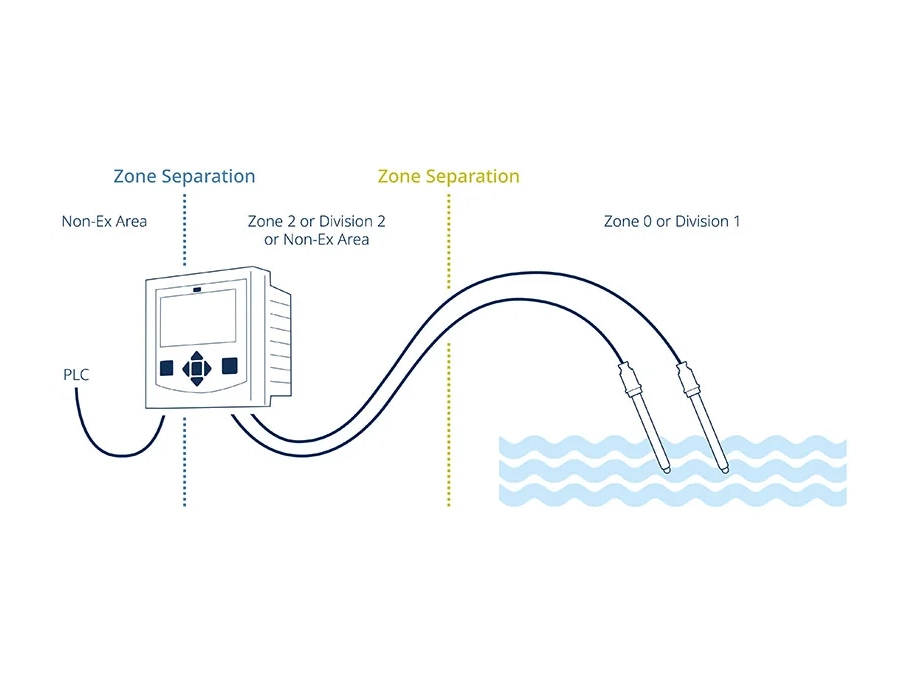

Vermeidung von Messproblemen in feuchten Umgebungen

In der Regel sind die Messstellen für prozessindustrielle Versorgungsbetriebe sehr feuchten bzw. nassen Umgebungsbedingungen ausgesetzt, unter denen der Einsatz herkömmlicher analoger Sensoren problembehaftet ist. Feuchtigkeit, Korrosion und Ablagerungen an den Metallkontakten der Steckverbindungen können zur Drift oder zu einer Verfälschung der gemessenen Werte führen. Die alternative Verwendung festverkabelter analoger Sensoren erhöht jedoch den Wartungsaufwand, weil das Kabel bei jedem Sensoraustausch aus dem Transmitter gezogen und das Kabel des Austauschsensors neu verlegt werden muss.

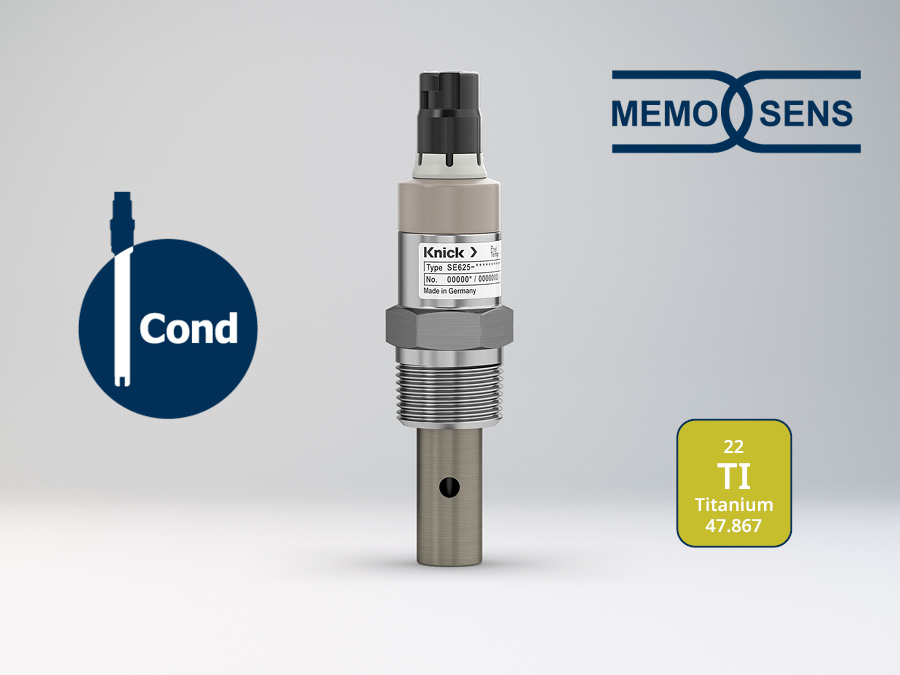

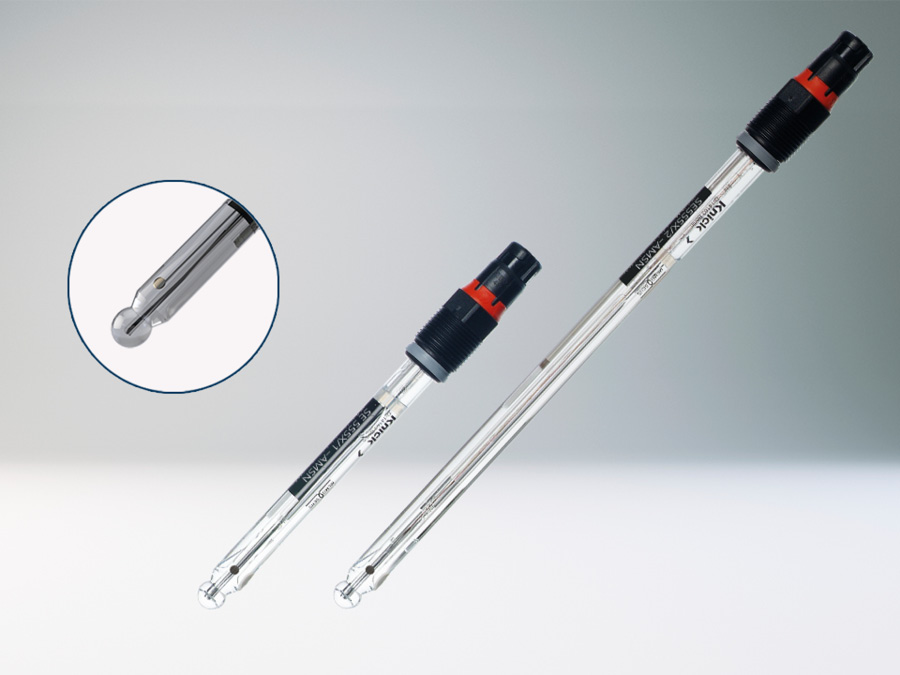

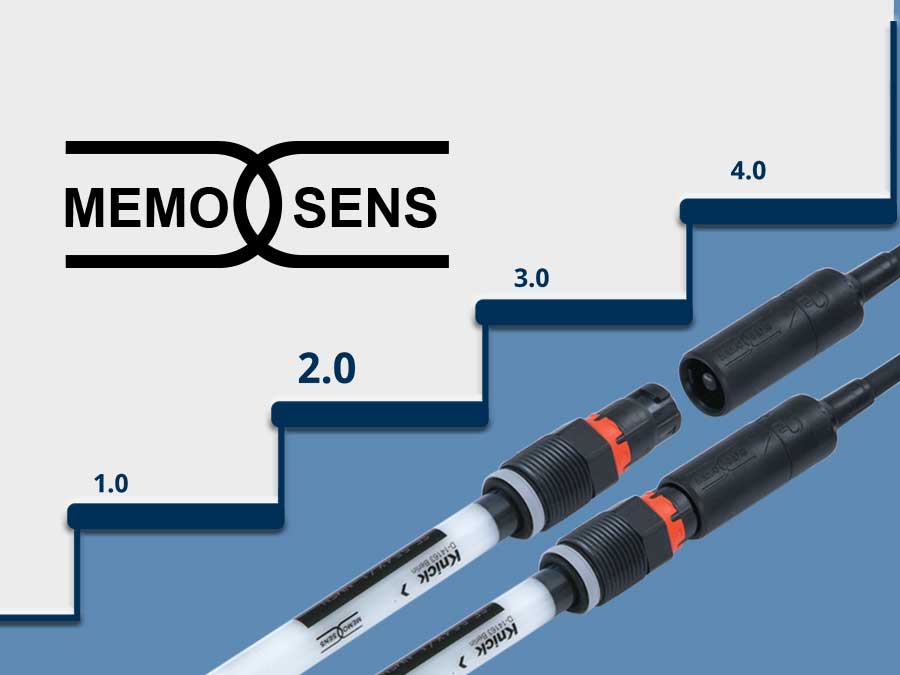

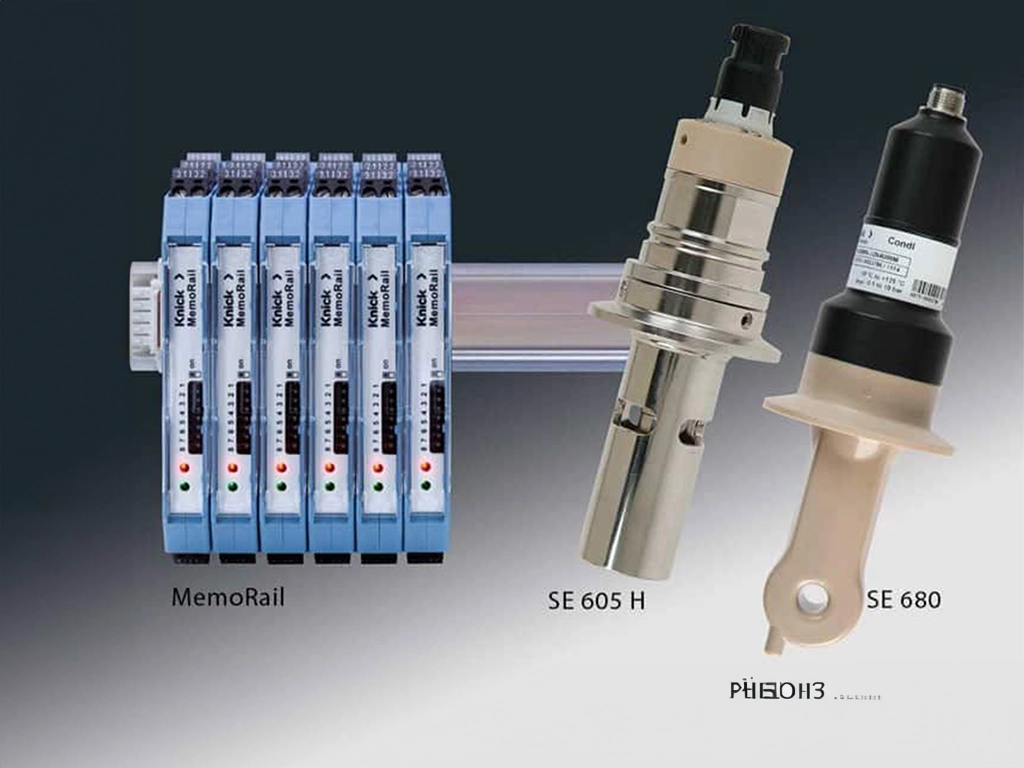

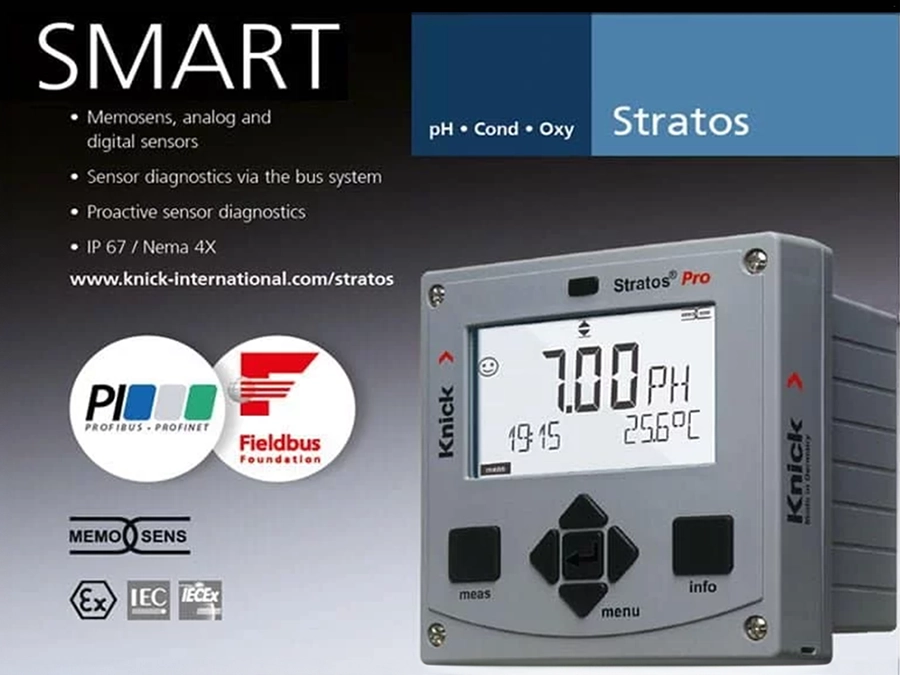

Hier bieten digitale Memosens-Sensoren die ideale Lösung. Die kontaktlose Steckverbindung dieser Sensortechnologie ist vollkommen unempfindlich gegen Nässe und Verschmutzungen jeglicher Art. Messwertverfälschungen aufgrund mangelhafter Kontaktierung sind durch die induktive Übertragung von Energie und Messwerten komplett ausgeschlossen. Memosens-Sensoren verbessern somit die pH-, Redox-, Sauerstoff- und Leitfähigkeitsmessungen in Versorgungsbetrieben.

Return on Investment

- Die typischen Kontaktierungsprobleme und Messwertverfälschungen von herkömmlichen analogen Sensoren im feuchten oder nassen Umfeld entfallen durch die Memosens-Technologie mit perfekter galvanischer Trennung.

- Die hohe Zuverlässigkeit und Genauigkeit der Messungen ermöglicht eine schonende Dosierung von Chemikalien. Dadurch lassen sich unwirtschaftliche Überdosierungen vermeiden, die Prozessqualität verbessern und die Lebensdauer von Anlagen der Versorgungsbetriebe erhöhen.

- Präzise Leitfähigkeitsmessungen ermöglichen eine frühzeitige Erkennung und Behebung von Korrosion und Leckagen, bevor es zu kostenträchtigen Schäden für Anlagen und Umwelt kommt.

- Der Zeitaufwand für Sensorwechsel reduziert sich mit Memosens extrem. Durch die mögliche Vorkalibrierung von Memosens-Sensoren im Labor erübrigen sich zeitaufwendige, unsichere und teure Vor-Ort-Kalibrierung unter erschwerten Bedingungen.