ANALÍTICA DE PROCESOS

Producción de celulosa y papel

Control de procesos en la producción de celulosa y papel

Además de numerosos productos químicos, en la producción de celulosa se utilizan cantidades considerables de sosa cáustica y dióxido de cloro.

Los sensores de pH utilizados para el control de procesos están sujetos a altas cargas en caso de contacto continuo con los productos químicos corrosivos.

Además, la vida útil de los sensores está limitada por el alto contenido de fibra y sustancias volátiles de los medios de proceso, que después de un corto tiempo forma sedimentos e incrustaciones considerables en los electrodos de medición.

El entorno de proceso hostil, con productos químicos agresivos y un alto grado de contaminación, requiere puntos de medición que permitan una sustitución rápida y sencilla del sensor con un tiempo mínimo.

Sensores de medición para el control de procesos en la producción de celulosa y papel

Estos son los aspectos importantes de la producción de celulosa

Desde la invención del papel de pulpa de celulosa y los llamados procesos de sulfato y sulfito a mediados del siglo XIX, es posible producir papel a base de madera. En los procesos de sulfato y sulfito, la madera desfibrada mecánicamente se descompone químicamente por cocción en sosa cáustica y soluciones que contienen sulfuro de sodio o dióxido de azufre para disolver las fibras de celulosa contenidas en componentes no deseados. Estos incluyen ligninas formadoras de madera, polisacáridos llamados «hermicelulosa», así como resinas y minerales. Mientras que las fibras de celulosa se purifican y blanquean en forma de soluciones acuosas en varios procesos de conexión de varias etapas, las resinas separadas se utilizan para producir Tall Oil, que, después de su refinación, se utiliza, entre otras cosas, en la producción de jabones y lacas.

Procesos de producción de celulosa y papel

Además de las propiedades básicas de la materia prima, la calidad de los diversos procesos de limpieza y mezcla a los que se somete a la fibra durante el procesamiento desempeña un papel importante en la calidad del producto. Estos incluyen esencialmente la cocción de celulosa en el «licor blanco» utilizado en el proceso de sulfato, la posterior filtración y lavado de los productos cocidos en líneas de filtrado, así como el blanqueamiento en torre de varias etapas, en el que la celulosa se trata alternativamente con varios oxidantes.

La pulpa, denominada «sustancia», a continuación pasa a la fase «preparación de la sustancia». Allí se mezcla primero con diversas fibras en la cuba de mezclado según la receta, se tritura y se añaden cargas como caolín, carbonato cálcico, cola y colorantes para conseguir las propiedades deseadas del papel posterior. En la «cabeza de máquina», la fibra se aplica uniformemente a los tamices mediante boquillas para drenaje y ventilación, que lo transportan a las secciones de prensa y secado de la fábrica de papel.

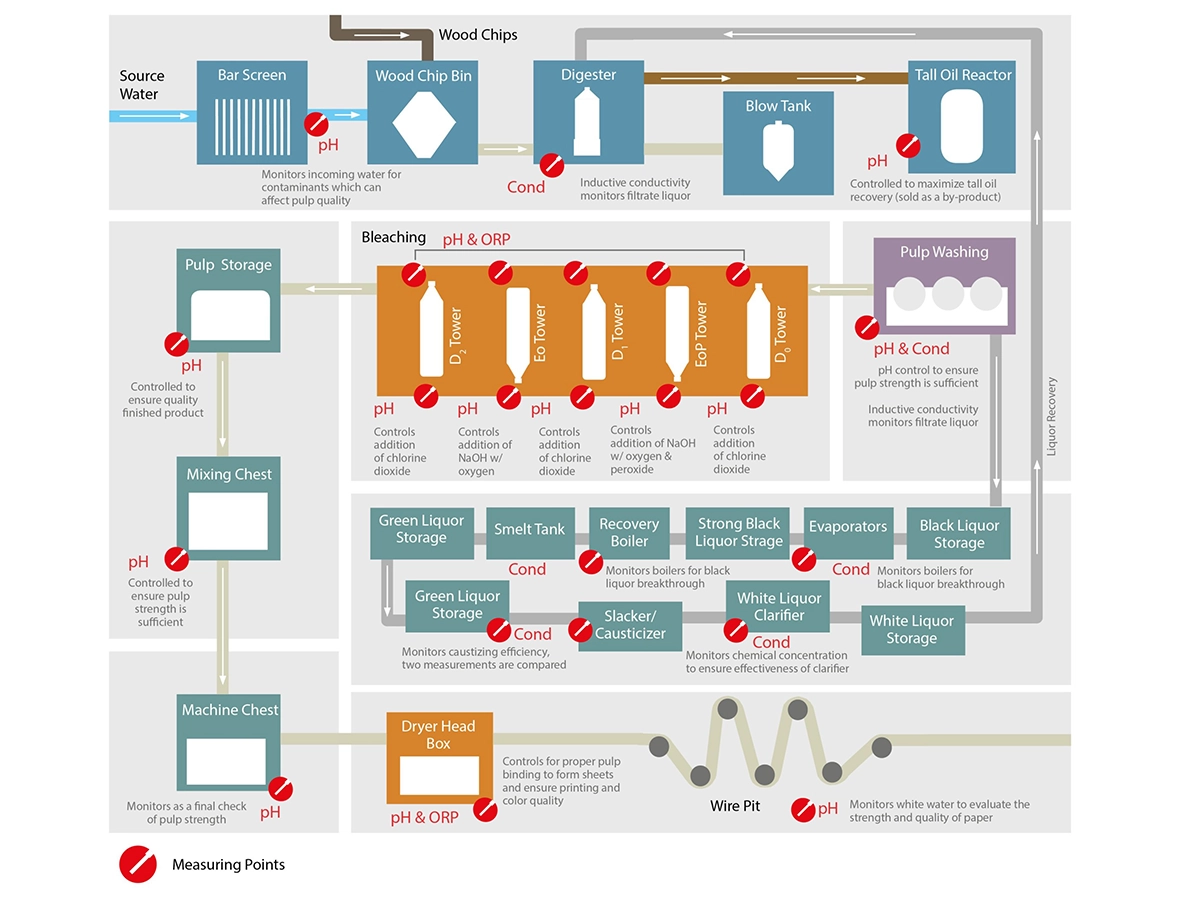

Puntos de medición decisivos en el proceso de producción

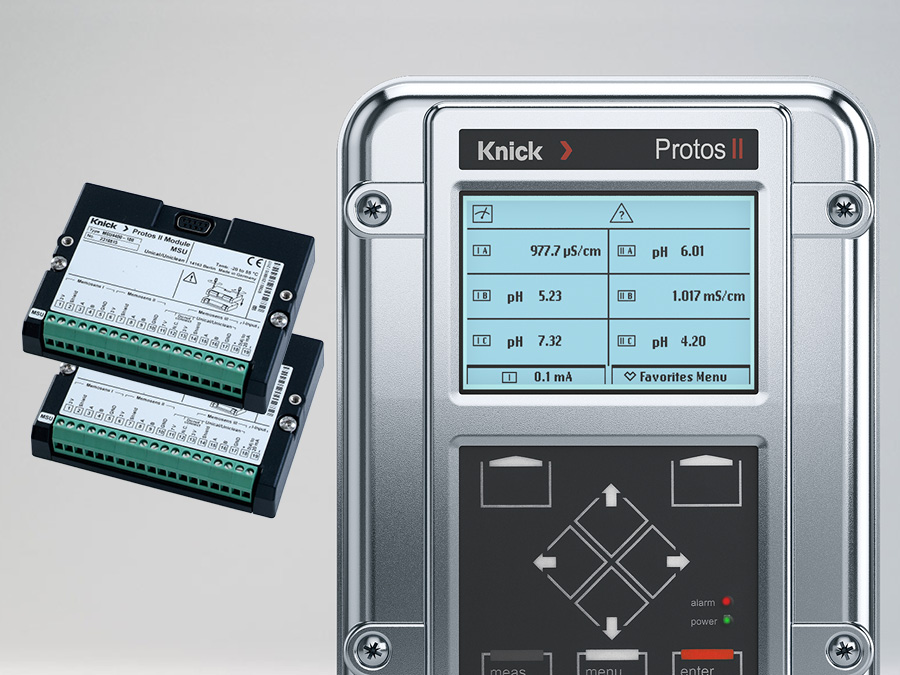

Los numerosos puntos de medición de pH y conductividad deben garantizar la calidad del proceso en las diversas secciones de producción en la producción de celulosa. Por ejemplo, especialmente durante los procesos de cocción o el blanqueamiento en torres, una digestión química demasiado intensa del material de la madera o un control insuficiente de las dosis o residuos de blanqueamiento pueden dañar las fibras y reducir su resistencia. Estos daños solo pueden detectarse en los controles de calidad finales, durante los cuales el cartón o el papel se comprueban para determinar la longitud del desgarro, así como la resistencia al desgarro y la rotura. Por lo tanto, la intensidad de la digestión química debe ser controlada y regulada. Esto se hace usando mediciones de la conductividad para supervisar la concentración de licor blanco en los digestores de celulosa.

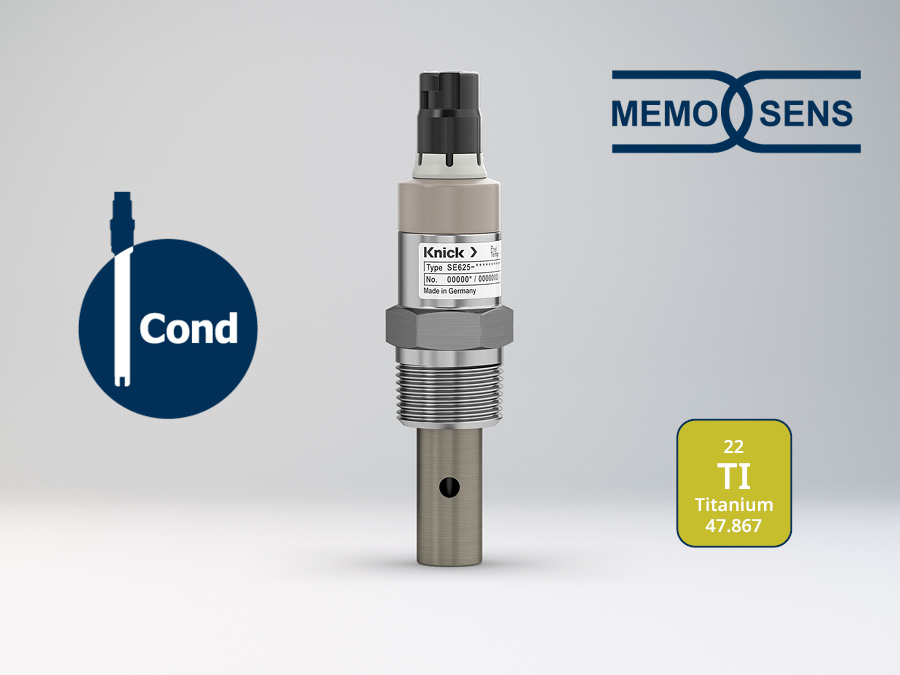

Dado que el medio de proceso en caliente es altamente alcalino y extremadamente sucio, el uso del sensor de conductividad inductivo SE655 ha demostrado su eficacia gracias a su diseño robusto hecho de PEEK resistente a la corrosión. Los electrodos del sensor, que fue diseñado para la medición de la concentración de ácidos o lejías en medios altamente contaminados y formadores de recubrimientos, no tienen contacto directo con el medio. En su lugar, el SE655 tiene un gran orificio del sensor toroidal que minimiza el riesgo de contaminación. El SE 655 está diseñado para un amplio rango de medición entre 0,002 y 2000 mS/cm a temperaturas entre -20 y 110 °C y puede soportar presiones de hasta 20 bar.

Mediciones de pH y mediciones Redox en el blanqueamiento de torres

La medición Redox y de pH juega un papel importante en el blanqueamiento de torres. El proceso de blanqueamiento se utiliza para eliminar residuos como la lignina residual. En los contenedores en forma de torre, la celulosa se trata alternativamente con dióxido de cloro e hidróxido de sodio en varias etapas, o con peróxido de hidrógeno, oxígeno y ozono en procesos más modernos y ecológicos.

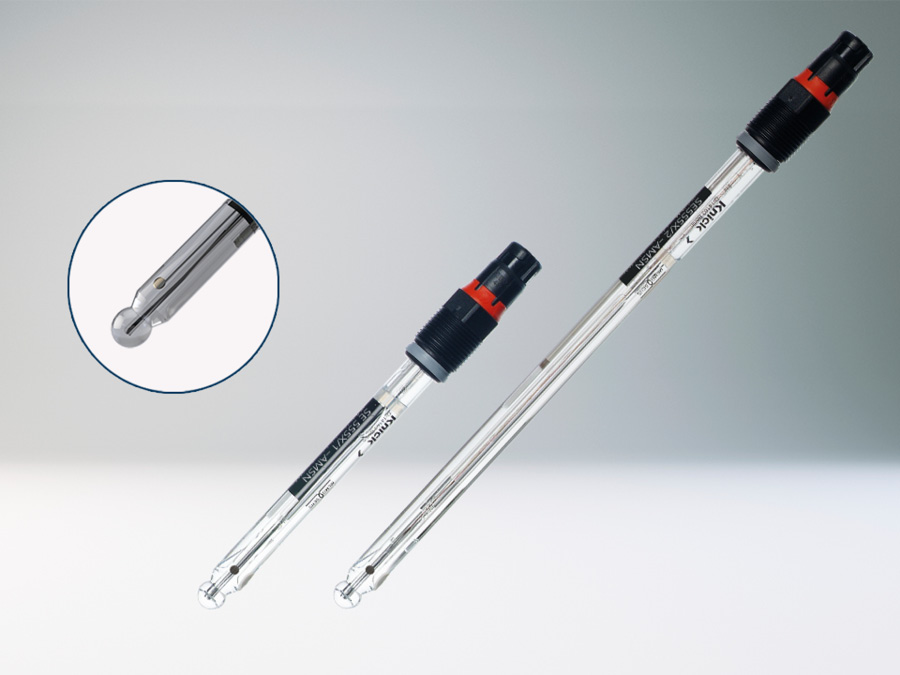

Los procesos de blanqueamiento se basan en un intercambio de electrones entre los agentes blanqueadores y las sustancias blanqueadas. La efectividad del agente blanqueador depende del tamaño de su potencial de oxidación, que se puede determinar mediante mediciones Redox. Debido a que los medios cargados de sólidos en los sensores convencionales conducen rápidamente a bloqueos del sistema de referencia, el sensor de Redox Memosens SE564 se utiliza para eliminar este riesgo mediante un diafragma de orificio doble. Su sistema de referencia con electrolito de polímero moderno garantiza una medición de potencial con estabilidad a largo plazo de –1500 mV a 1500 mV.

Después de cada proceso de blanqueamiento, la celulosa se lava y se debe probar para detectar residuos de blanqueador mediante mediciones de pH antes de que entre en contacto con otros productos químicos en la siguiente torre. Para el control de pH después de cada lavado se utiliza el sensor Memosens SE571 que no requiere mantenimiento y ha sido desarrollado para mediciones en medios con altas cargas de suciedad y resistencia iónica extrema. Su sistema de referencia está en contacto con el medio de medición a través de un diafragma anular PTFE con un riesgo mínimo de contaminación u obstrucción. Además, el sensor está protegido de la lixiviación por su propia reserva de sal. Un cartucho de descarga especial con barrera de iones de plata evita el envenenamiento del sistema de referencia.

Recuperación de los productos químicos utilizados

La recuperación de los productos químicos utilizados es fundamental para el funcionamiento económico de las fábricas de celulosa. Por lo tanto, una gran proporción de las instalaciones en la producción de celulosa se utilizan para el procesamiento de licor negro, que se produce durante la filtración/el lavado de las fibras de madera hervidas y rotas. El licor negro tiene inicialmente un contenido sólido de hasta el 20 %. Esto se incrementa a alrededor del 80 % por medio de plantas de evaporación, de modo que el licor espeso que se ha formado puede incinerarse con la adición de sulfato de sodio.

Al convertir la energía liberada en electricidad y calor de proceso, las fábricas de celulosa cubren gran parte de sus necesidades energéticas totales. Al mismo tiempo, una fusión entre carbonato de sodio y sulfuro de sodio permanece en el proceso de combustión de licor espeso, que se convierte en el llamado licor verde al disolverse en agua. Durante la caustificación posterior (proceso cáustico) del licor verde con leche de cal, se producen hidróxido de sodio y lodos de cal, que se separan por filtración o sedimentación. Mientras que el licor blanco así extraído del licor verde se utiliza de nuevo en el proceso de cocción, la cal separada se utiliza después del secado y una incineración para volver a producir licor blanco.

Para medir la conductividad, que se requiere no solo en diferentes secciones del lavado de celulosa, sino también en diferentes estaciones del circuito de licor negro, se utilizan sensores Memosens tipo SE630. Los sensores de conductividad con un rango de medición de 10 µS/cm a 20 mS/cm están diseñados para una presión elevada de hasta 16 bar y temperaturas de hasta 135 °C. Estos pueden utilizarse de forma muy flexible debido a su alta resistencia química, térmica y mecánica, así como a la sencilla posibilidad de limpieza. En el ciclo de recuperación de productos químicos, también se utilizan para supervisar niveles elevados en las calderas de licor negro y para controlar la eficiencia de la caustificación de licor verde.

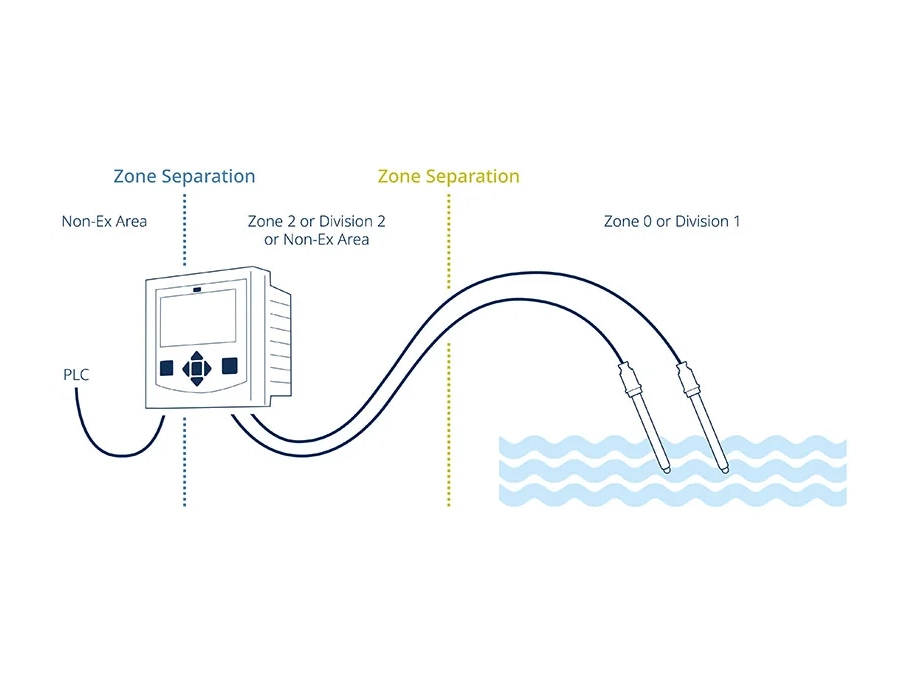

Seguridad del personal técnico

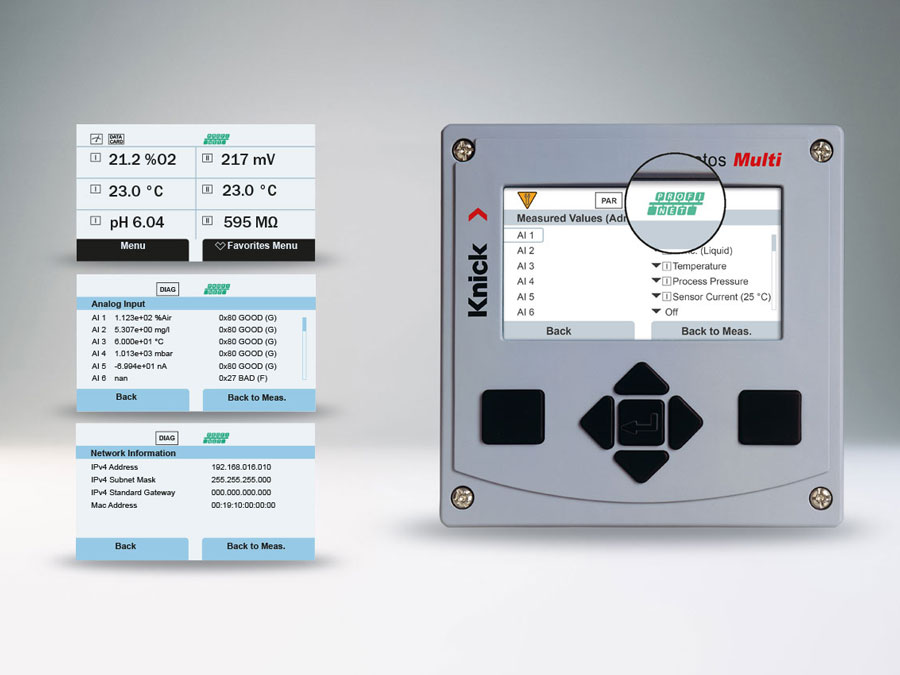

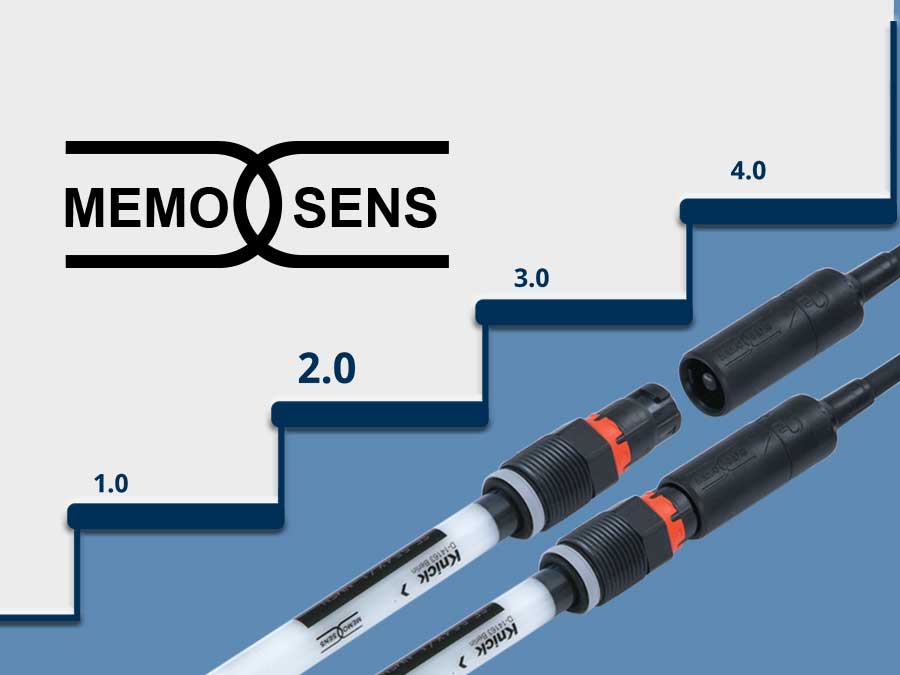

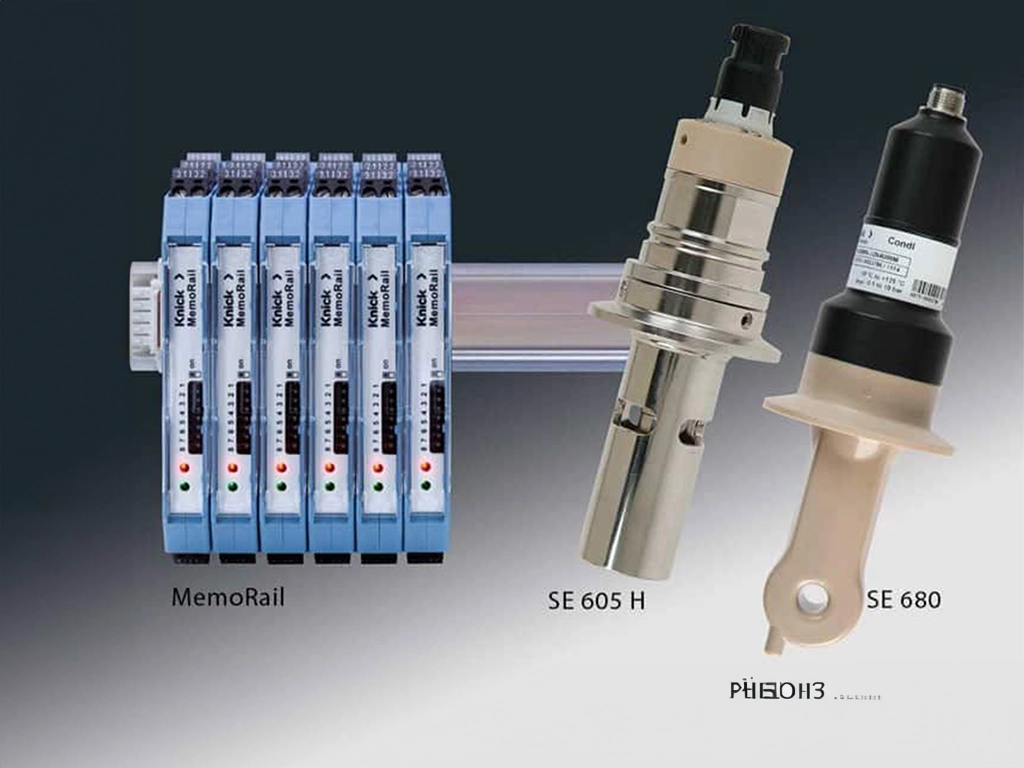

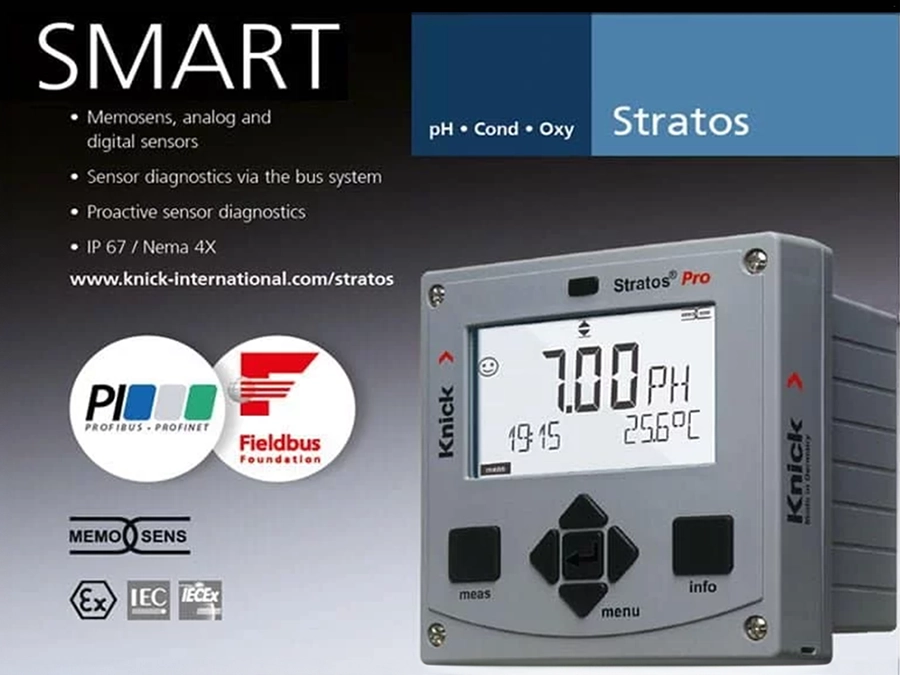

Muchos puntos de medición en la producción de celulosa se posicionan en entornos donde el tiempo requerido para el personal técnico debe mantenerse al mínimo. Debido a los medios de proceso agresivos con alto contenido de sólidos, los sensores presentados están sujetos a una vida útil limitada a pesar de su diseño robusto, pero reducen significativamente el esfuerzo de mantenimiento y, por consiguiente, el tiempo de permanencia del personal en los puntos de medición: El uso de sensores Memosens precalibrados elimina la necesidad de calibración en su ubicación. Además, a diferencia de los electrodos cableados de forma fija, los sensores Memosens se pueden conectar y desconectar en el menor tiempo posible gracias a sus conexiones enchufables rápidas con cierre de bayoneta.

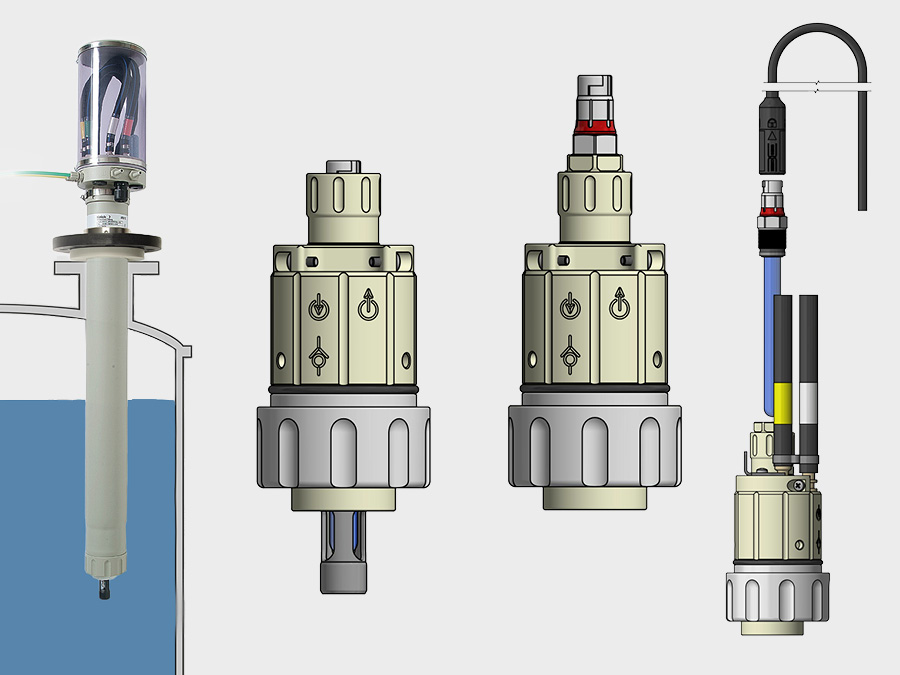

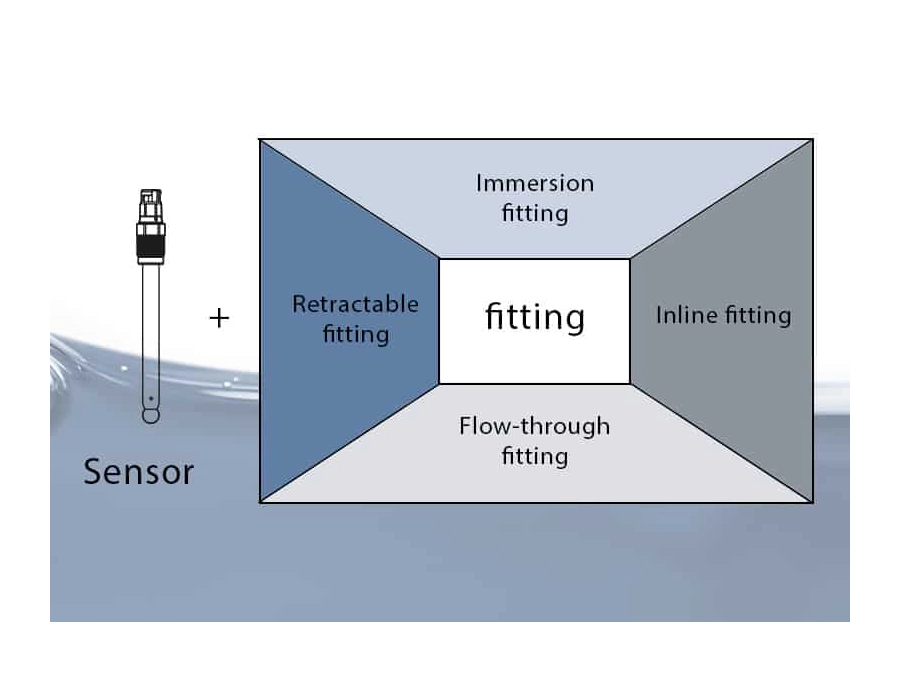

Dado que el contacto de los acoplamientos de sensores Memosens, que transmiten los datos del sensor y el voltaje de alimentación de forma inductiva, es completamente insensible a la humedad y las incrustaciones, también se elimina cualquier gestión de cables necesaria para sustituir los productos convencionales. Además de las numerosas conexiones a proceso para cada caso de aplicación, los portasondas retráctiles de la serie SensoGate también están disponibles para la medición en línea con sensores Memosens, que pueden extender, limpiar y calibrar el sensor según los intervalos sincronizados y volver a retraerlo al proceso de forma completamente automática.

Dado que la cámara de limpieza de estos portasondas retráctiles sella perfectamente el proceso, el mantenimiento de los sensores se puede realizar a plena presión de proceso. El portasondas retráctil de manejo manual SensoGate WA131M ofrece una solución particularmente económica para la rápida sustitución de sensores en línea.

Return on Investment

- El diseño especialmente robusto y resistente a la suciedad de los sensores de pH y conductividad, como SE571 o SE655 garantiza mediciones fiables y estables a largo plazo, incluso con valores de pH superiores a 12 o en medios muy cargados de sólidos.

- En entornos de proceso arduos con productos químicos nocivos para la salud, la presencia de personal técnico en la ubicación debe limitarse al mínimo necesario.

- A diferencia de la tecnología de medición convencional, el cambio del sensor se lleva a cabo en el menor tiempo posible en el caso de Memosens. La posibilidad de precalibrar los sensores Memosens en el laboratorio y la conexión enchufable inalámbrica que ahorra tiempo en la ubicación garantizan el intercambio de sensores en pocos minutos.

- Debido a la tecnología de conexión rápida y a la transmisión automática de todos los datos de calibración almacenados en la cabeza del sensor al instrumento de medición, no hay más huecos de medición relevantes cuando los sensores Memosens se sustituyen rápidamente, de modo que los tiempos de inactividad se pueden reducir al mínimo.

Productos relacionados

Industrias y aplicaciones relacionadas

E-Mobilty Broschüre

Titel des Dokuments (de) Donec pede justo, fringilla vel, aliquet nec, vulputate eget, arcu. In enim justo, rhoncus ut, imperdiet a, venenatis vitae, justo

E-Mobilty Broschüre

Titel des Dokuments (de) Donec pede justo, fringilla vel, aliquet nec, vulputate eget, arcu. In enim justo, rhoncus ut, imperdiet a, venenatis vitae, justo