ANALYSE DES PROCESSUS

Production de cellulose et de papier

Contrôle des process lors de la production de cellulose et de papier

La production de cellulose fait non seulement appel à de nombreux produits chimiques, mais aussi à de grandes quantités de lessive de soude et de dioxyde de chlore.

Les sondes pH utilisées pour contrôler le process sont soumises à de fortes contraintes en cas de contact continu avec des produits chimiques corrosifs.

Les durées de vie des sondes sont également limitées par la teneur élevée en fibres et en matières en suspension au sein des fluides de process, qui entraîne rapidement des dépôts et des incrustations tenaces sur les électrodes de mesure.

Cet environnement de process difficile, caractérisé par des produits chimiques agressifs et un degré d’encrassement important, nécessite des postes de mesure permettant de remplacer les sondes rapidement et facilement, en un minimum de temps.

Sondes de mesure le contrôle des process de production de cellulose et de papier

Voilà en quoi consiste l’extraction de cellulose

Depuis l’invention de la pâte mécanique ainsi que des procédés au sulfate et au sulfite au milieu du 19e siècle, il est possible de produire du papier à partir de bois. Dans le cadre des procédés au sulfate et au sulfite, le bois qui a été défibré mécaniquement est ensuite dissous chimiquement en étant bouilli dans de la lessive de soude et des solutions contenant du sulfure de sodium ou du dioxyde de soufre, afin de séparer les fibres de cellulose des composants indésirables. Cela inclut en particulier la lignine qui donne sa consistance au bois, les fibres polysaccharidiques, ce qu'on appelle des « hémicelluloses » ainsi que les résines et les minéraux. Tandis que les fibres de cellulose sous forme de solutions aqueuses sont ensuite purifiées et blanchies lors de différents procédés à plusieurs étapes, les résines extraites servent à la fabrication de tallöl qui, une fois raffiné, est entre autres utilisé pour fabriquer des savons et des vernis.

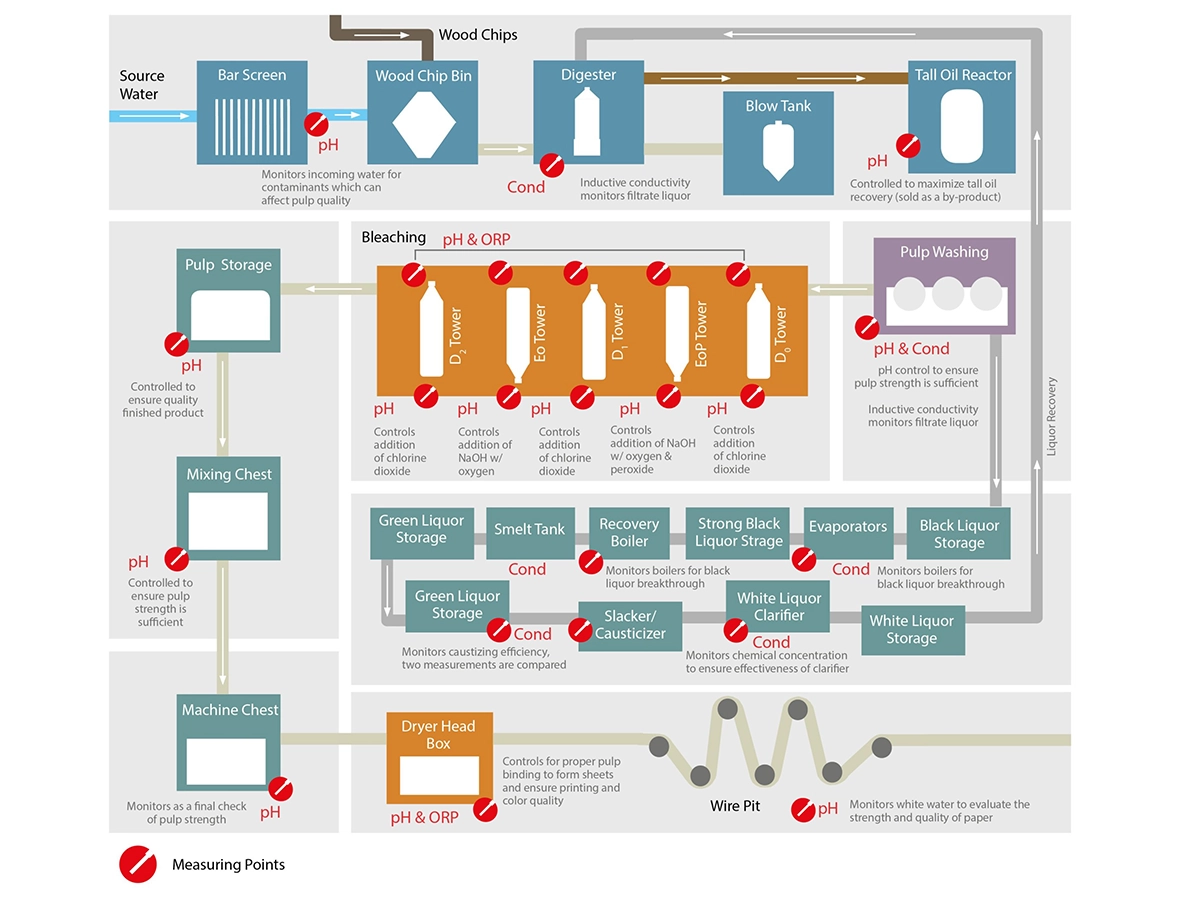

Déroulement de l’extraction de cellulose et de la production de papier

En plus des caractéristiques fondamentales des matières premières, la qualité des divers procédés de purification et de mélange que la fibre traverse joue également un rôle considérable dans la qualité du produit. Cela inclut principalement la cuisson de la cellulose dans la « liqueur blanche » utilisée pour le procédé au sulfate, le filtrage et le lavage de la pâte cuite qui s’ensuit dans des lignes de filtrage ainsi que le blanchiment en plusieurs étapes dans une tour, lors duquel la cellulose est traitée successivement avec différents oxydants.

Cette bouillie de fibres ou « pâte » rejoint alors la phase de « préparation de la pâte ». Elle y est tout d’abord mélangée dans le cuvier de mélange avec différentes fibres selon la recette, puis moulue avant que des matières de charge telles que du kaolin, du carbonate de calcium, de la colle et des colorants y soient ajoutées en vue d’obtenir les propriétés souhaitées pour le futur papier. Dans la « caisse de tête », les fibres sont réparties régulièrement par des buses sur des tamis en vue de l’égouttage et du séchage, qui les convoient dans la section des presses et la sécherie.

Postes de mesure cruciaux pour le process de production

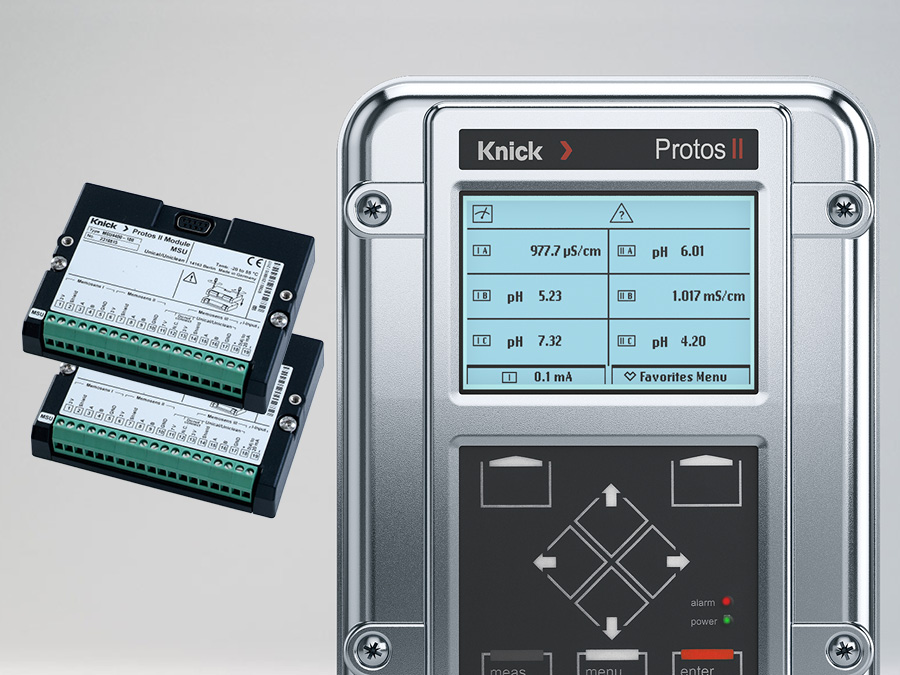

Lors des multiples étapes de production de la cellulose, de nombreux postes de mesure du pH et de la conductivité doivent garantir la qualité du process. Ainsi un défibrage chimique trop intensif du bois ou un contrôle insuffisant des dosages ou des résidus d’agents blanchissants, en particulier pendant le process de cuisson ou le blanchiment dans la tour, peut endommager les fibres et diminuer leur résistance. De tels dommages ne peuvent être constatés que lors des derniers contrôles de qualité, lorsque le carton ou le papier sont soumis à des tests quant à la longueur de rupture ainsi qu’à la résistance au déchirement et à l’éclatement. Voilà pourquoi il faut contrôler et réguler l’intensité du défibrage chimique. Des mesures de la conductivité sont utilisées à cet effet, qui permettent de surveiller la concentration de liqueur blanche dans les lessiveurs.

Étant donné que le fluide de process est très alcalin et extrêmement encrassé, l’utilisation de la sonde de conductivité par induction SE655 a fait ses preuves grâce à son design solide en PEEK résistant à la corrosion. Les électrodes de la sonde, qui ont été conçues pour mesurer la concentration d’acides ou de lessives alcalines dans des fluides très encrassés et sujets aux dépôts, n’entrent pas en contact direct avec le fluide. À la place, la sonde SE655 dispose d’une grande ouverture toroïdale, qui réduit le risque d’encrassement au minimum. La SE 655 est adaptée à une large plage de mesure de 0,002 à 2000 mS/cm ainsi qu’à des températures de -20 à 110 °C et elle résiste à des pressions allant jusqu’à 20 bars.

Mesures du pH et du redox dans la tour de blanchiment

Les mesures du pH et du redox jouent un rôle prédominant lors du blanchiment réalisé dans une tour. Le process de blanchiment sert à éliminer les résidus restants comme la lignine résiduelle. La cellulose est alors traitée en plusieurs étapes dans des récipients en forme de tour, en alternance avec du dioxyde de chlore et de l’hydroxyde de sodium, ou avec du peroxyde d’hydrogène, de l’oxygène et de l’ozone lors des procédures plus modernes et plus écologiques.

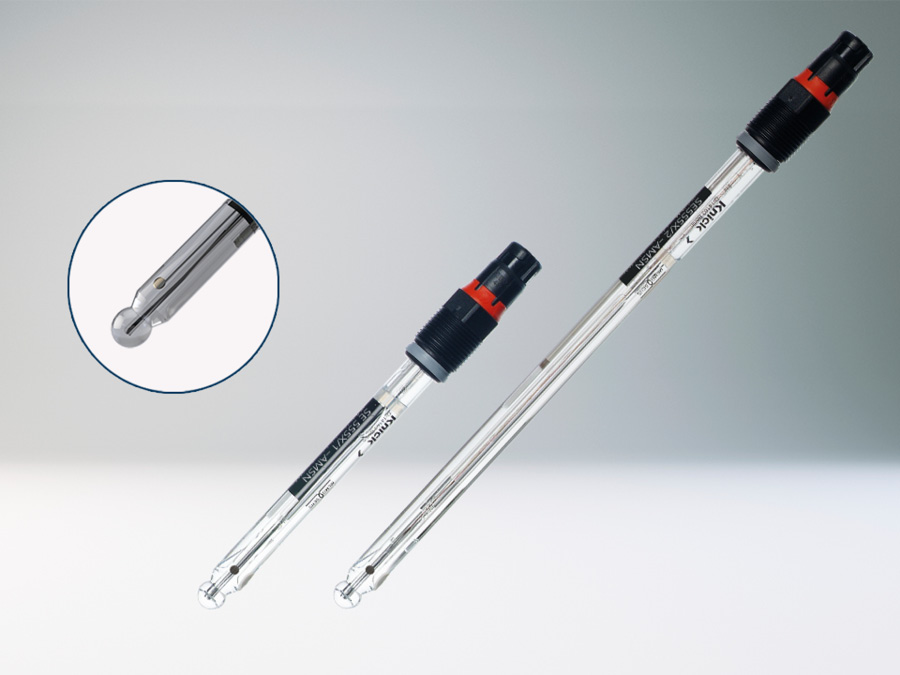

Les opérations de blanchiment reposent sur un échange d’électrons entre les agents blanchissants et les substances blanchies. L’efficacité des agents blanchissants dépend de la valeur de leur potentiel d’oxydation, qui peut être déterminée par des mesures du redox. Étant donné que les fluides chargés de matières solides entraînent souvent des blocages dans le système de référence, on utilise ici la sonde redox Memosens SE564 qui permet d’exclure ce risque grâce à son double diaphragme perforé. Son système de référence à électrolyte polymère moderne garantit la stabilité à long terme des mesures du potentiel de –1500 mV à 1500 mV.

Après chaque opération de blanchiment, la cellulose est lavée et l’absence de résidus d’agents blanchissants est contrôlée à l’aide de mesures du pH, avant que la cellulose n’entre en contact avec d’autres produits chimiques dans la tour suivante. Pour contrôler le pH après chaque lavage, on utilise la sonde Memosens SE571, qui nécessite très peu d’entretien et a été conçues pour les mesures dans des fluides très chargés en polluants ou présentant une force ionique extrêmement élevée. Son système de référence est en contact avec le fluide de process par le biais d'un diaphragme annulaire PTFE qui présente un risque minimal d’encrassement ou de blocage. De plus, la sonde est protégée contre la lixiviation grâce à sa propre réserve de sel. Une cartouche de dérivation spéciale avec réduction des ions argent empêche toute contamination du système de référence.

Récupération des produits chimiques utilisés

La récupération des produits chimiques utilisés est décisive pour la rentabilité du fonctionnement des usines de cellulose. C’est pourquoi une grande partie des installations mises en œuvre dans la production de cellulose est dédiée au traitement de la liqueur noire, issue de la filtration et du lavage des fibres de bois cuites et dissoutes. Cette liqueur noire présente tout d’abord une teneur en matières solides pouvant atteindre 20 %. Cette dernière est ensuite portée par évaporation à environ 80 %, de sorte que la liqueur épaissie ainsi obtenue peut être brûlée après lui avoir ajouté du sulfate de sodium.

En transformant l’énergie alors libérée en électricité et en chaleur industrielle, les usines de cellulose couvrent la majeure partie de l'ensemble de leurs besoins énergétiques. Après la combustion de la liqueur épaissie, il subsiste aussi des sels fondus de carbonate de sodium et de sulfure de sodium qui, sous forme de solution aqueuse, constituent ce qu'on appelle la liqueur verte. Lors de la phase suivante de caustification de la liqueur verte avec du lait de chaux, on obtient de l’hydroxyde de sodium ainsi que des boues résiduaires de chaux, qui sont séparées par filtration ou sédimentation. Tandis que la liqueur blanche obtenue à partie de la liqueur verte est réutilisée dans le process de cuisson, la chaux récupérée sert de nouveau à la production de liqueur blanche après séchage et combustion.

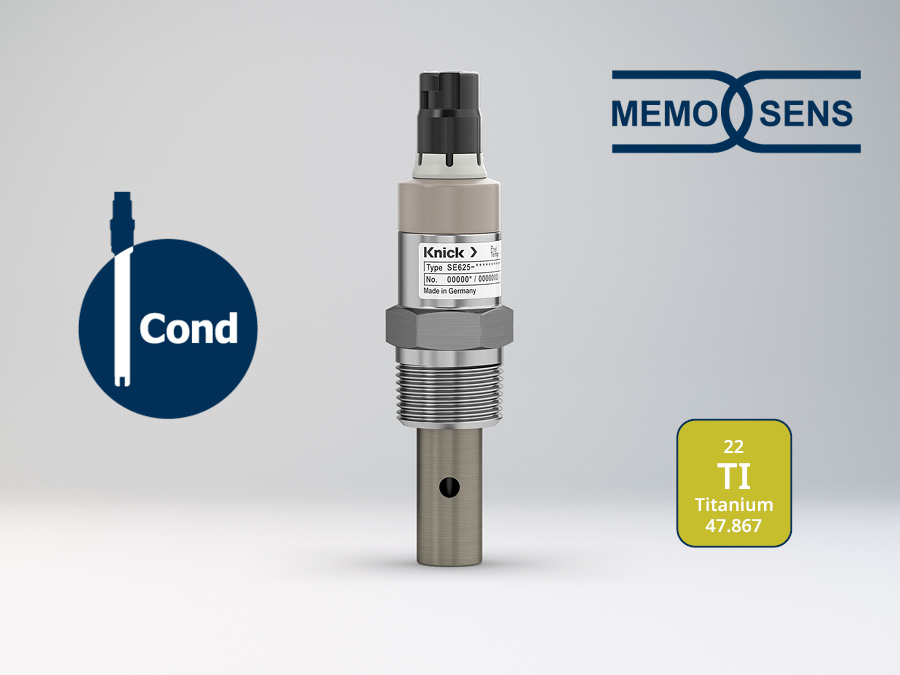

On utilise les sondes Memosens de type SE630 pour la mesure de la conductivité, qui est non seulement nécessaire à différentes étapes de lavage de la cellulose, mais aussi à diverses stations du circuit de la liqueur noire. Les sondes de conductivité présentant une plage de mesure de 10 µS/cm à 20 mS/cm ont été conçues pour une pression élevée allant jusqu’à 16 bars et des températures jusqu’à 135 °C. En raison de leur grande résistance chimique, thermique et mécanique ainsi que de leur nettoyage facile, elles peuvent être utilisées de manière flexible. Dans le circuit de récupération des produits chimiques, elles servent par exemple à surveiller les pics de concentration dans les chaudières de récupération de liqueur noire ainsi qu’à contrôler l’efficacité de la caustification de la liqueur verte.

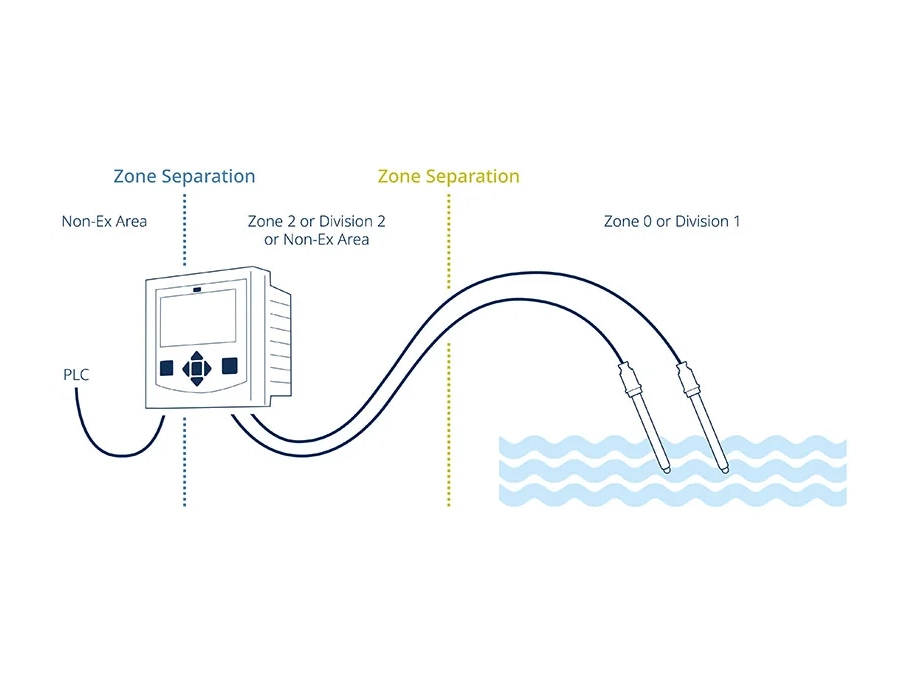

Sécurité du personnel technique

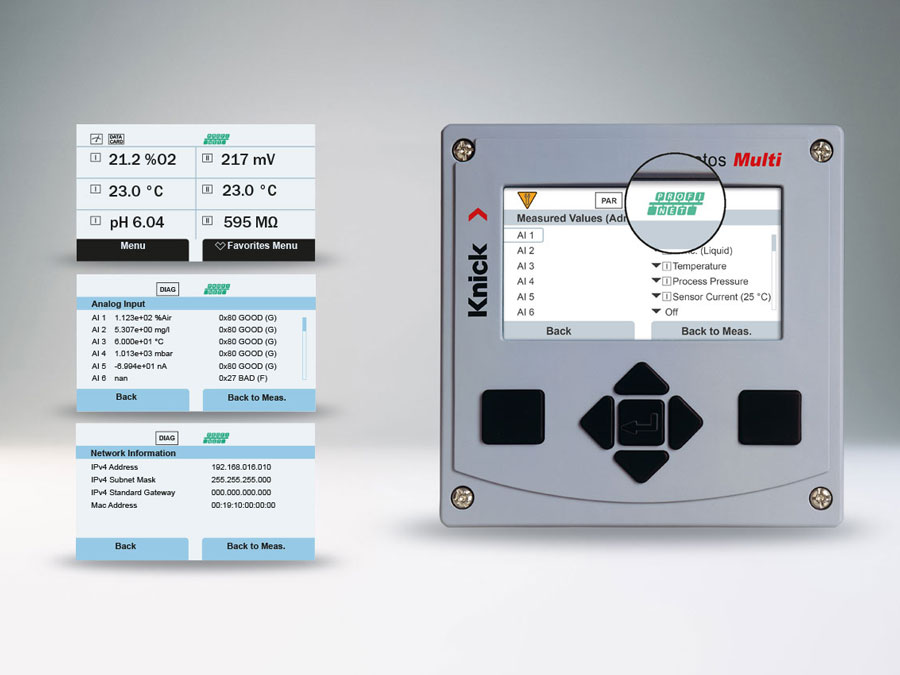

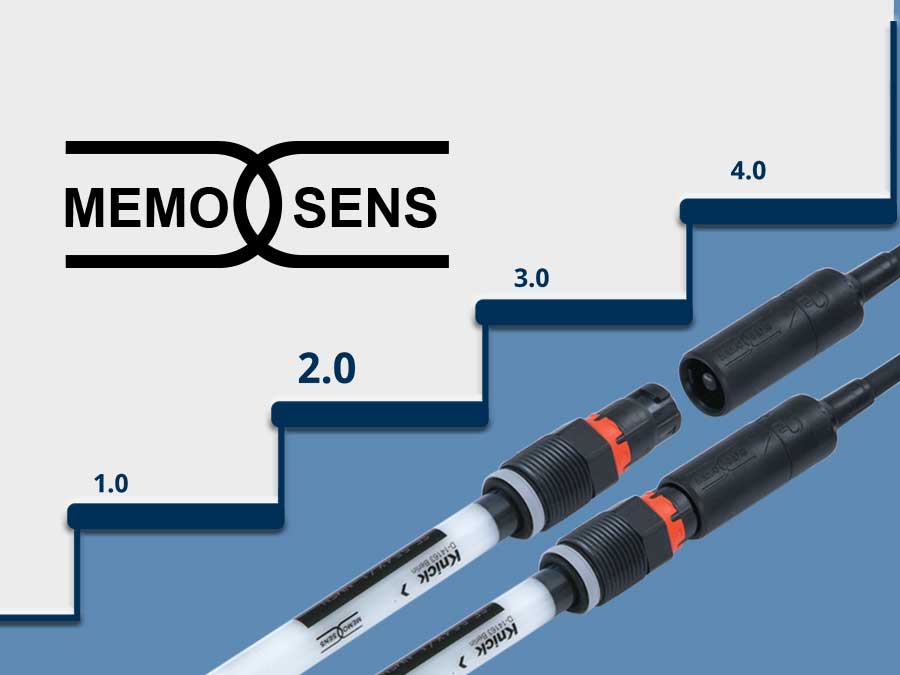

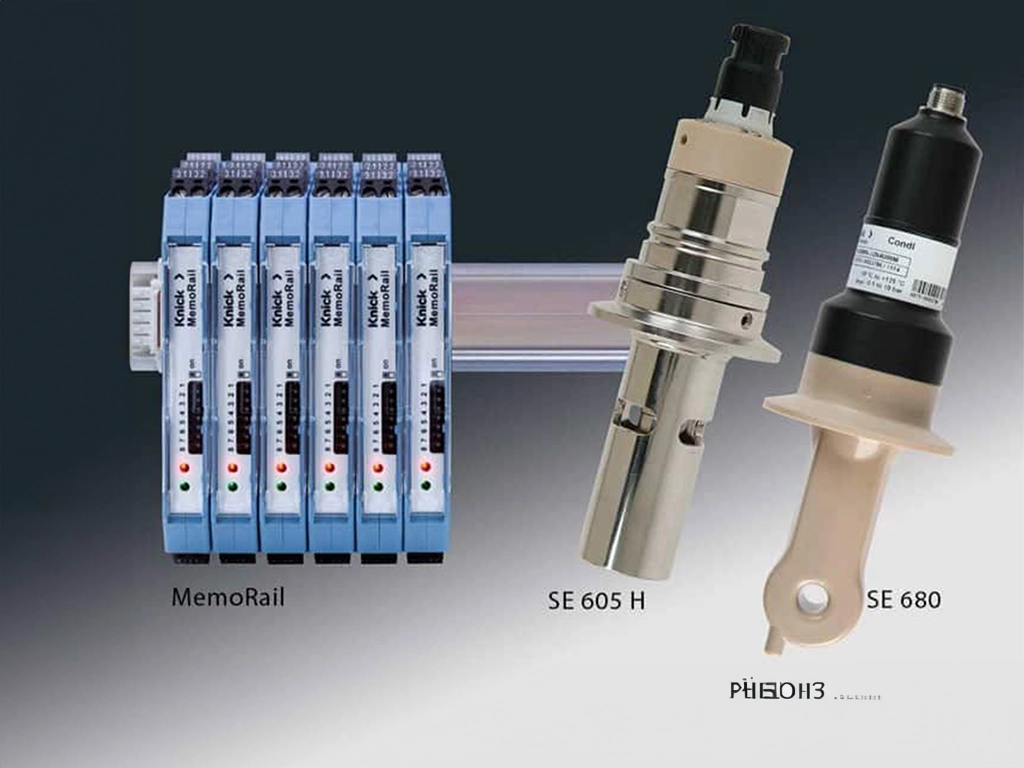

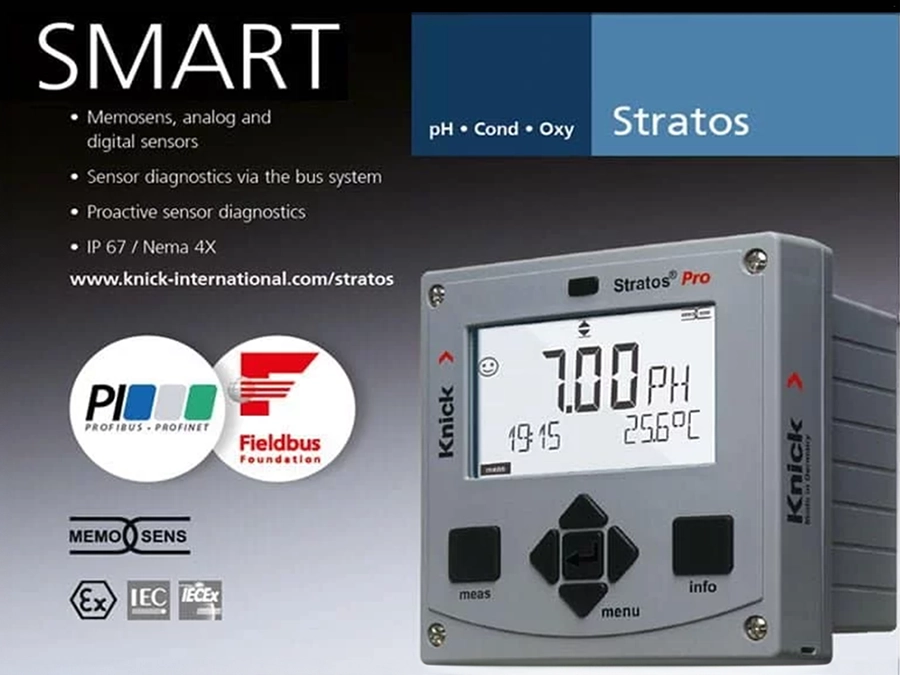

Dans le cadre de la production de cellulose, de nombreux postes de mesure sont placés dans des environnements où le temps de présence du personnel technique doit être limité au strict minimum. En raison des fluides de process agressifs aux teneurs en matières solides élevées, les sondes présentées disposent elles aussi de durées de vie limitées, et ce, malgré leur conception solide. Elles réduisent cependant considérablement le travail de maintenance et donc le temps de présence du personnel au niveau des postes de mesure : grâce à l’utilisation de sondes Memosens précalibrées, plus aucun calibrage n'est nécessaire sur le site. De plus, contrairement aux électrodes câblées, les sondes Memosens, peuvent être enfichées et retirées en un rien de temps grâce à leurs connexions à enfichage rapide avec un raccord à baïonnette.

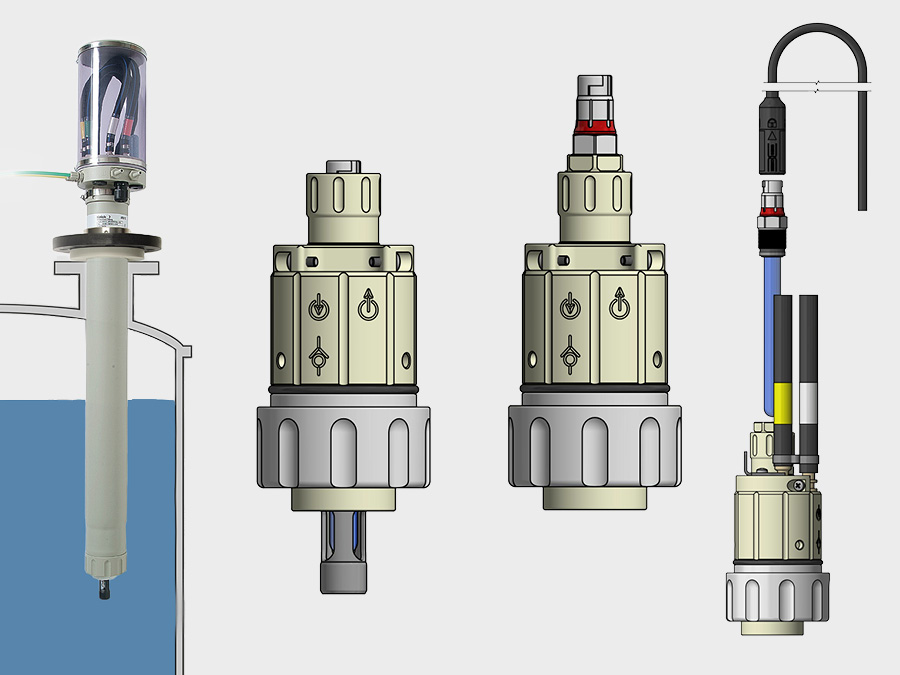

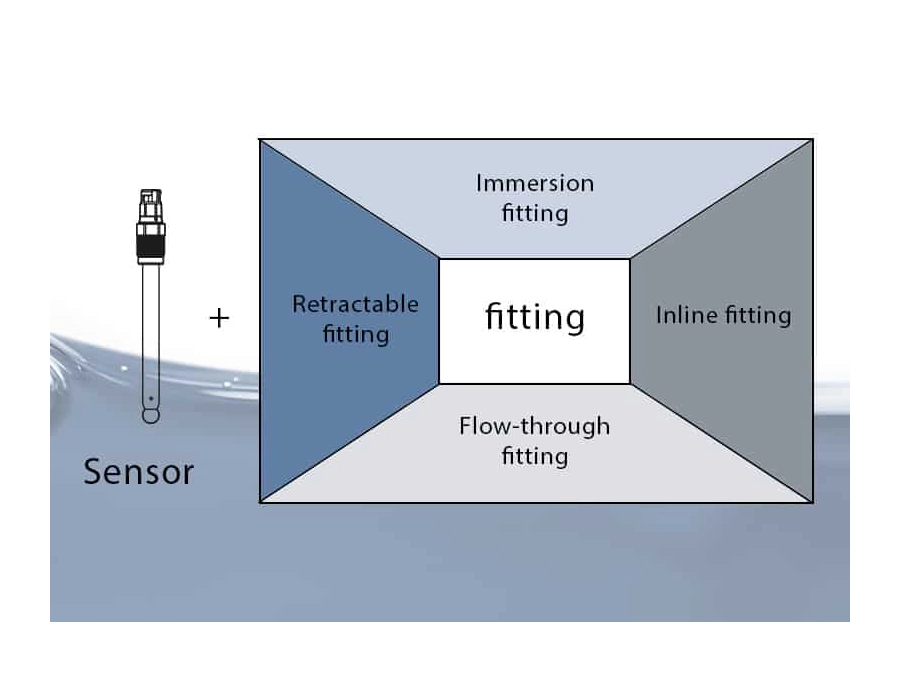

Étant donné que les contacts des raccords des sondes Memosens, qui transmettent les données de sonde et la tension d’alimentation par induction, ne sont pas sensibles à l’humidité ni aux dépôts, il n’est plus nécessaire de gérer les câbles comme ce serait le cas lors du remplacement de produits traditionnels. Pour les mesures en ligne avec des sondes Memosens, vous disposez non seulement de différents raccordements process pour chaque cas d’application, mais aussi de supports rétractables de la série SensoGate, qui permettent de sortir, de nettoyer, de calibrer et d’immerger à nouveau la sonde dans le process et ce, avec une commande par intervalle et de façon entièrement automatique.

Étant donné que la chambre de rinçage de ces supports rétractables est parfaitement étanche par rapport au process, la maintenance des sondes peut être effectuée sans réduire la pression du process. Une solution particulièrement économique pour remplacer rapidement les sondes en ligne réside dans l’utilisation du support rétractable à commande manuelle SensoGate WA131M.

Retour sur investissement

- La conception particulièrement solide et le design résistant à l’encrassement des sondes pH ou de conductivité telles que SE571 ou SE655 garantissent la fiabilité et la stabilité à long terme des mesures, même si le pH dépasse 12 ou si les fluides sont fortement chargés en matières solides.

- Dans des conditions de process difficiles associées à des produits chimiques dangereux pour la santé, il faut limiter le temps de présence du personnel technique sur le site au strict minimum.

- Contrairement aux technologies de mesure traditionnelles, Memosens permet un changement de sonde en très peu de temps. Grâce au précalibrage des sondes Memosens en laboratoire et au raccord enfichable rapide sans câble, il est possible de remplacer la sonde en quelques minutes seulement.

- Grâce à la technique de raccordement rapide et à la transmission automatique de toutes les données de calibrage enregistrées dans la tête de sonde à l’appareil de mesure, le remplacement rapide des sondes Memosens n’entraîne plus d’interruptions significatives de mesure et les temps d’arrêt sont ainsi réduits au minimum.