ANALISI DEI PROCESSI

Produzione di cellulosa e carta

Controllo di processo nella produzione di cellulosa e carta

Oltre a numerosi prodotti chimici, nella produzione della cellulosa vengono utilizzate notevoli quantità di soluzione di soda caustica e biossido di cloro.

I sensori pH utilizzati per il controllo di processo sono soggetti a carichi elevati quando in contatto permanente con le sostanze chimiche corrosive.

Inoltre, la durata dei sensori è limitata dall’elevato contenuto di fibre e sostanze in sospensione dei fluidi di processo, che in poco tempo formano forti depositi e incrostazioni sugli elettrodi di misura.

Il difficile ambiente di processo, caratterizzato da sostanze chimiche aggressive e da un elevato grado di contaminazione, richiede stazioni di misura che consentano di sostituire i sensori in modo rapido e semplice, con un minimo dispendio di tempo.

Sensori di misura per il controllo di processo nella produzione di cellulosa e carta

Tutto quello che c’è da sapere sulla produzione di cellulosa

Dall’invenzione della carta in pasta di legno e dei cosiddetti processi al solfato e al solfito, a metà del XIX secolo, è stato possibile produrre carta dal legno. Nei processi al solfato e al solfito, il legno sfibrato meccanicamente viene scomposto chimicamente attraverso l’ebollizione in soluzione di soda caustica e soluzioni contenenti solfuro di sodio o anidride solforosa, al fine di staccare i componenti indesiderati dalle fibre di cellulosa in esso contenute. Tra questi, in particolare, le lignine che formano il legno, i polisaccaridi chiamati “emicellulose”, le resine e i minerali. Mentre le fibre di cellulosa sotto forma di soluzioni acquose vengono pulite e sbiancate nel corso di vari processi successivi a più stadi, le resine separate vengono utilizzate per produrre tallolio che, dopo la raffinazione, viene impiegato, tra l’altro, nella produzione di saponi e vernici.

Processi di estrazione della cellulosa e di produzione della carta

Oltre alle proprietà di base della materia prima, la qualità dei vari procedimenti di pulizia e miscelazione che la cellulosa subisce durante la lavorazione gioca un ruolo significativo per la qualità del prodotto. Si tratta essenzialmente della cottura della cellulosa nel “liquore bianco” nel corso del processo al solfato, della successiva filtrazione e del lavaggio del prodotto cotto in linee di filtraggio, nonché dello sbiancamento a più stadi, durante il quale la cellulosa viene trattata in maniera alternata con vari ossidanti.

La pasta di cellulosa, nota come “pasta”, viene quindi sottoposta al processo di “preparazione della pasta”. A questo punto, viene prima mescolata con varie fibre nella vasca di miscelazione, a seconda della ricetta, quindi viene macinata e le vengono aggiunte cariche come caolino, carbonato di calcio, colla e colori per ottenere le proprietà desiderate della carta che verrà poi prodotta. Nella “cassa di afflusso”, la cellulosa viene distribuita uniformemente ai vagli per l’essiccazione e la ventilazione tramite ugelli o alette. Da qui viene convogliata alle sezioni di pressatura e asciugatura della cartiera.

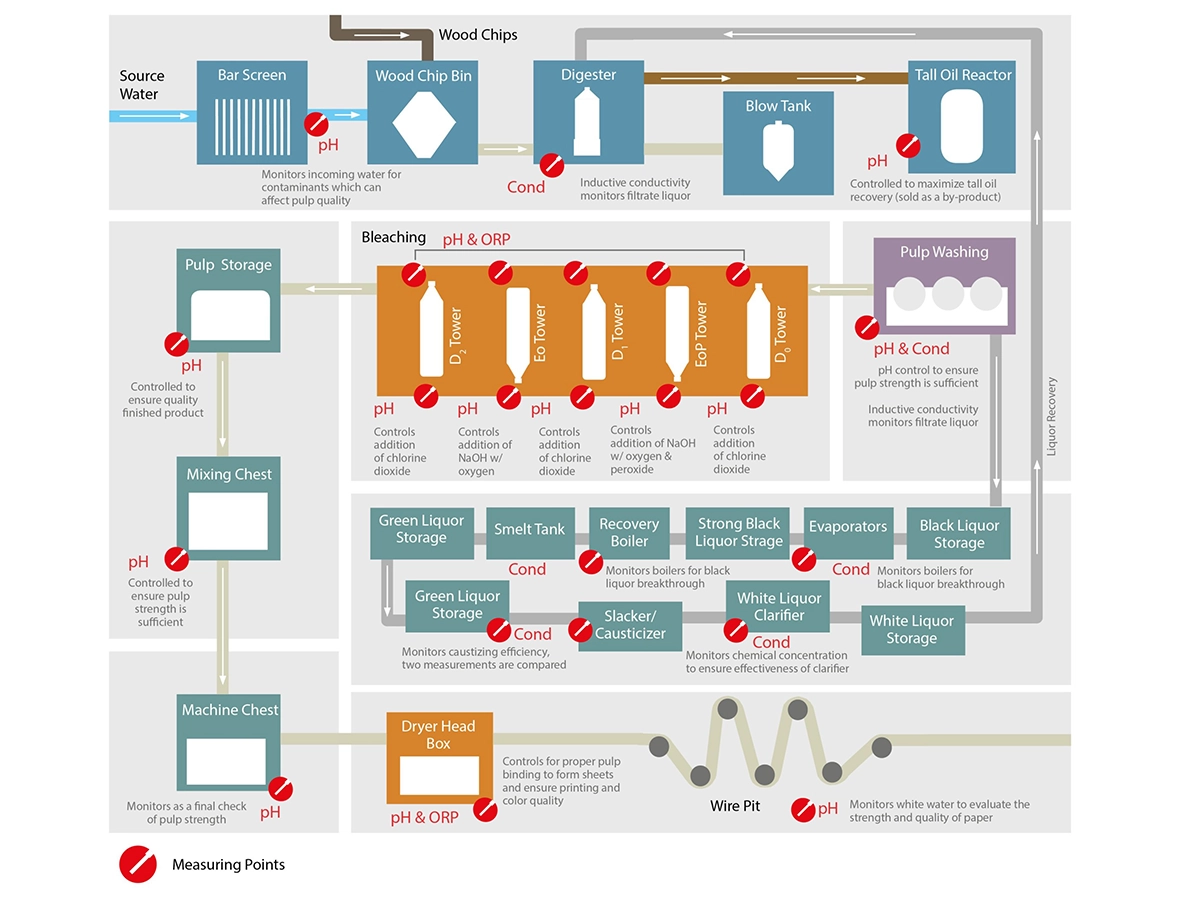

Punti di misura fondamentali nel processo di produzione

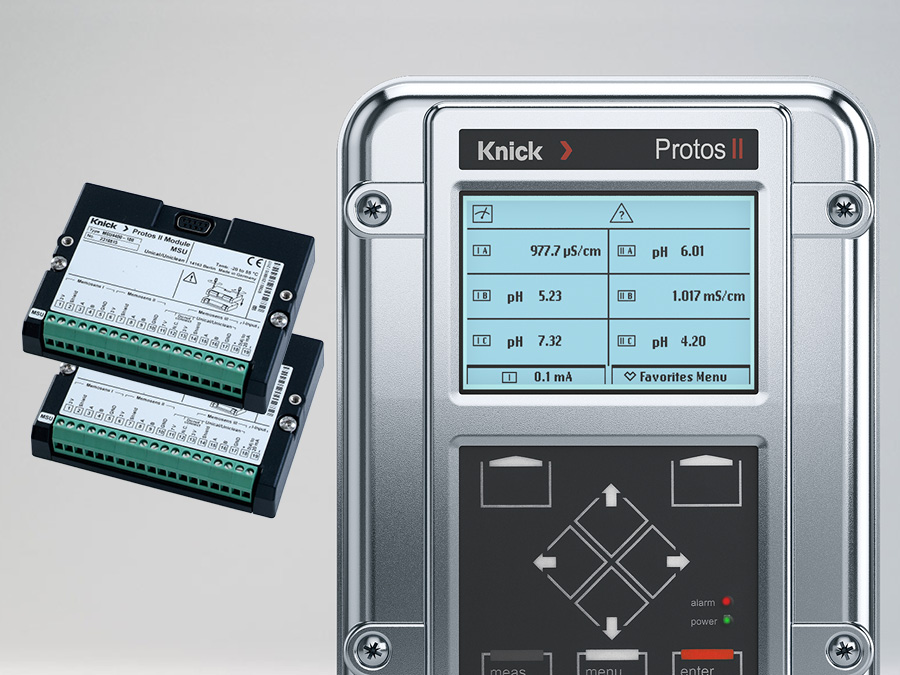

Durante le varie fasi di produzione della cellulosa, la qualità del processo deve essere garantita da numerosi punti di misura del pH e della conducibilità. In particolare, durante i processi di cottura o sbiancamento, un’eccessiva scomposizione chimica della pasta di legno o un controllo insufficiente dei dosaggi o dei residui di agenti sbiancanti possono danneggiare le fibre e ridurne la resistenza. Tali danni possono essere rilevati solo nei controlli di qualità finali, in cui il cartone o la carta sono sottoposti a test per verificare lunghezza di rottura e resistenza alla lacerazione e allo scoppio. È quindi necessario controllare e regolare l’intensità della scomposizione chimica. A tal fine si utilizzano misurazioni della conducibilità per monitorare la concentrazione di liquore bianco nei bollitori di cellulosa.

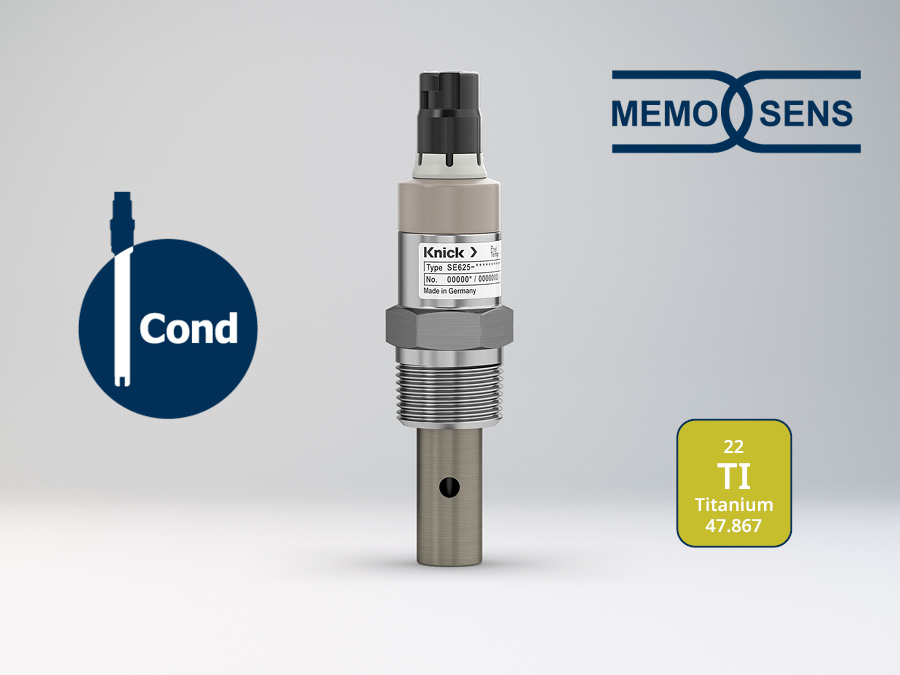

Poiché il fluido di processo caldo è altamente alcalino ed estremamente contaminato, l’uso del sensore di conducibilità induttivo SE655 si è dimostrato vincente grazie alla sua struttura robusta realizzata in PEEK resistente alla corrosione. Gli elettrodi del sensore, progettato per misurare la concentrazione di soluzioni acide o alcaline in fluidi fortemente contaminati e che formano depositi, non sono in contatto diretto con il fluido. Al contrario, SE655 presenta un’ampia apertura toroidale per l’inserimento del sensore che riduce al minimo il rischio di contaminazione. SE655 è progettato per un ampio intervallo di misura compreso tra 0,002 e 2000 mS/cm a temperature che vanno da -20 a 110 °C e può sopportare pressioni fino a 20 bar.

Misurazioni del pH e misurazioni Redox nel processo di sbiancamento

Le misurazioni Redox e del pH svolgono un ruolo fondamentale durante lo sbiancamento. I processi di sbiancamento vengono utilizzati per rimuovere i residui, come la lignina in eccesso. La cellulosa viene trattata all’interno di apposite torri e sottoposta a diverse fasi, alternando l’uso di biossido di cloro e idrossido di sodio, o utilizzando metodi più moderni ed ecologici con perossido di idrogeno, ossigeno e ozono.

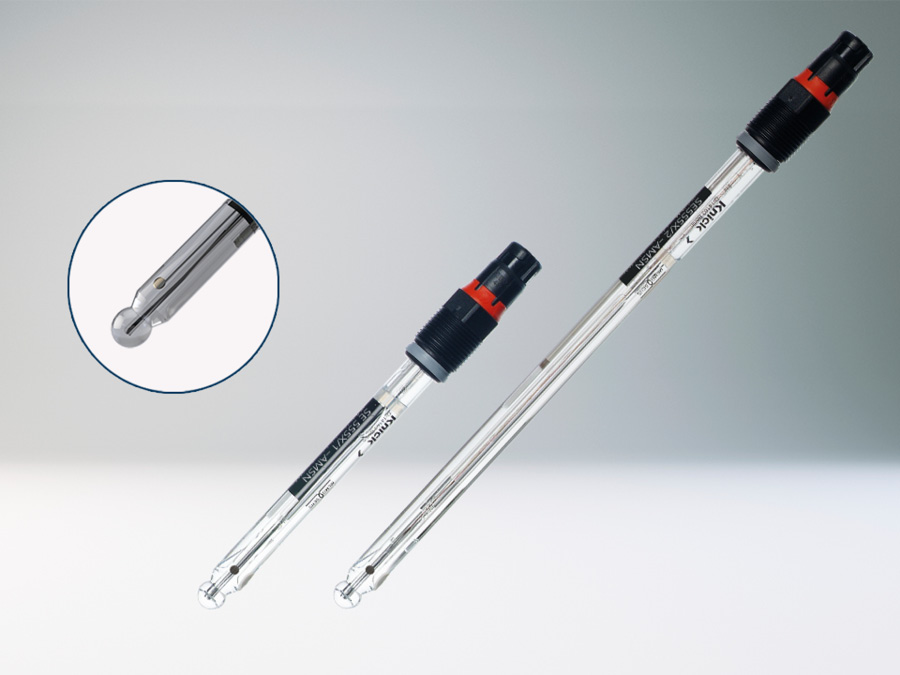

I processi di sbiancamento si basano su uno scambio di elettroni tra gli agenti sbiancanti e le sostanze sbiancate. L’efficacia degli agenti sbiancanti dipende dall’entità del loro potenziale di ossidazione, che può essere determinato mediante misurazioni Redox. Poiché i fluidi con un elevato contenuto di sostanze solide causano rapidamente il blocco del sistema di riferimento nei sensori tradizionali, in questo caso viene utilizzato il sensore Redox Memosens SE564 che elimina questo rischio grazie a un doppio diaframma aperto. Il suo sistema di riferimento con un moderno elettrolita polimerico garantisce una misurazione del potenziale stabile a lungo termine compresa tra –1500 mV e 1500 mV.

Dopo ogni processo di sbiancamento, prima di entrare in contatto con altri prodotti chimici nella torre successiva, la cellulosa viene lavata e deve essere analizzata mediante misurazioni del pH per verificare la presenza di residui di agenti sbiancanti. Il sensore Memosens SE571 a manutenzione particolarmente ridotta, sviluppato per misurazioni in fluidi con un elevato carico di sporcizia e una forza ionica molto elevata, viene utilizzato per il controllo del pH dopo ogni lavaggio. Il suo sistema di riferimento è a contatto con il fluido di processo tramite un diaframma ad anello in PTFE con rischio di contaminazione e ostruzione ridotto al minimo. Il sensore è inoltre protetto dalla lisciviazione grazie alla sua riserva di sale. Una speciale cartuccia di scarico con trappola per ioni argento impedisce la contaminazione del sistema di riferimento.

Recupero dei prodotti chimici utilizzati

Il recupero dei prodotti chimici utilizzati è fondamentale per assicurare un funzionamento delle cartiere efficiente in termini di costi. Per questo motivo, gran parte degli impianti per la produzione di cellulosa sono utilizzati per trattare il liquore nero prodotto durante la filtrazione/il lavaggio delle fibre di legno cotte e scomposte chimicamente. Il liquore nero ha inizialmente un contenuto di sostanze solide che può raggiungere il 20 %. Questa percentuale viene portata fino a circa l’80 % utilizzando impianti di evaporazione, in modo che la soluzione densa prodotta possa essere bruciata con l’aggiunta di solfato di sodio.

Convertendo l’energia rilasciata nel processo in elettricità e calore di processo, le cartiere coprono gran parte del loro fabbisogno energetico totale. Allo stesso tempo, l’incenerimento della soluzione densa produce una massa fusa costituita da carbonato di sodio e solfuro di sodio, che viene disciolta in acqua per formare il cosiddetto “liquore verde”. La successiva causticizzazione del liquore verde con latte di calce produce idrossido di sodio e fanghi di ossido di calcio, che vengono separati per filtrazione o sedimentazione. Mentre il liquore bianco ottenuto dal liquore verde viene riutilizzato nel processo di cottura, l’ossido di calcio separato viene utilizzato per produrre nuovamente il liquore bianco dopo l’essiccazione e l’incenerimento.

I sensori Memosens del tipo SE630 sono utilizzati per la misurazione della conducibilità, necessaria sia in diverse fasi del processo di lavaggio della cellulosa, sia in diverse stazioni del ciclo del liquore nero. I sensori di conducibilità, con un intervallo di misura compreso tra 10 µS/cm e 20 mS/cm, sono progettati per pressioni elevate, fino a 16 bar, e temperature fino a 135 °C. Possono essere utilizzati con grande flessibilità grazie alla loro elevata resistenza chimica, termica e meccanica e alla facilità di pulizia. Nel ciclo di recupero dei prodotti chimici, ad esempio, vengono utilizzati anche per monitorare la concentrazione del liquore nero all’interno dei bollitori e per controllare l’efficienza della causticizzazione del liquore verde.

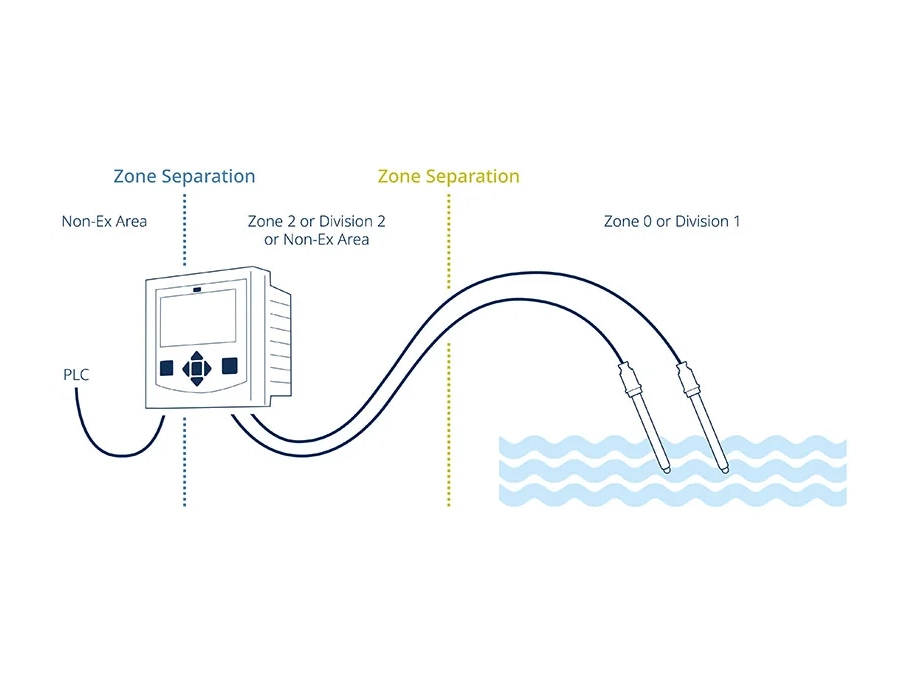

Sicurezza del personale tecnico

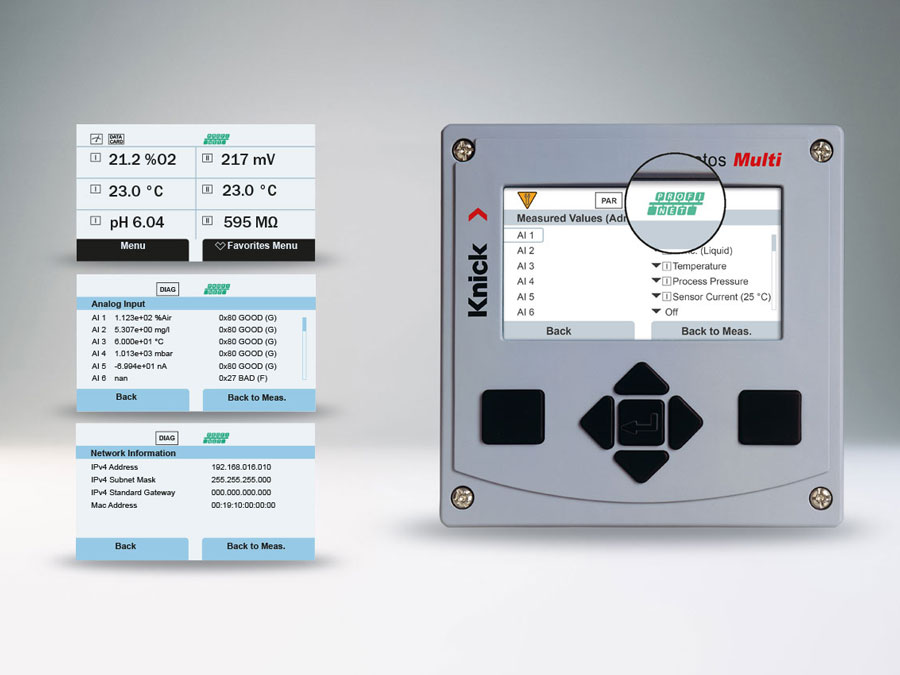

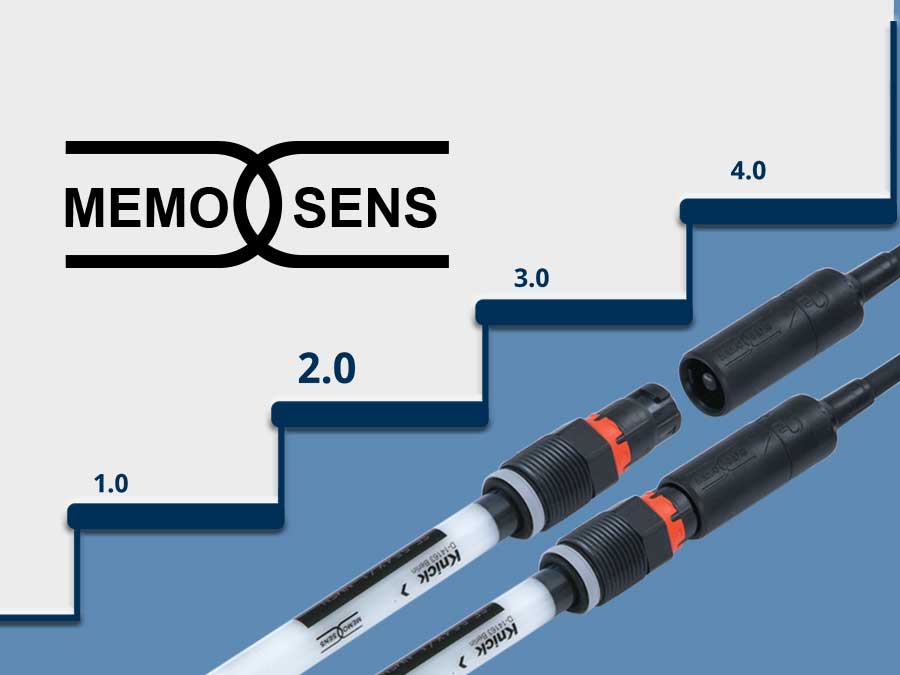

Nella produzione di cellulosa, molti punti di misura sono collocati in ambienti in cui il tempo di permanenza del personale tecnico deve essere ridotto al minimo. A causa dell’aggressività dei fluidi di processo ad alto contenuto di sostanze solide, nonostante la loro struttura molto robusta, anche i sensori proposti sono soggetti a una durata limitata. Malgrado ciò riducono in modo significativo il lavoro di manutenzione e quindi il tempo trascorso dal personale presso i punti di misura: l’uso dei sensori Memosens precalibrati elimina completamente la necessità di calibrazione in loco. Inoltre, i sensori Memosens, a differenza degli elettrodi cablati, possono essere collegati e scollegati in pochissimo tempo grazie ai collegamenti a innesto rapido con connettore a baionetta.

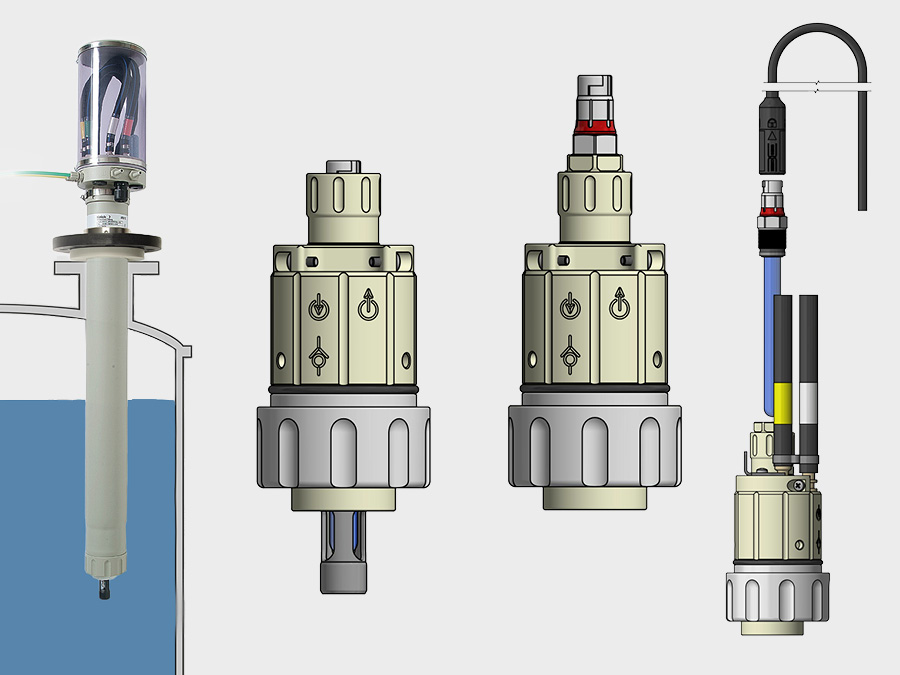

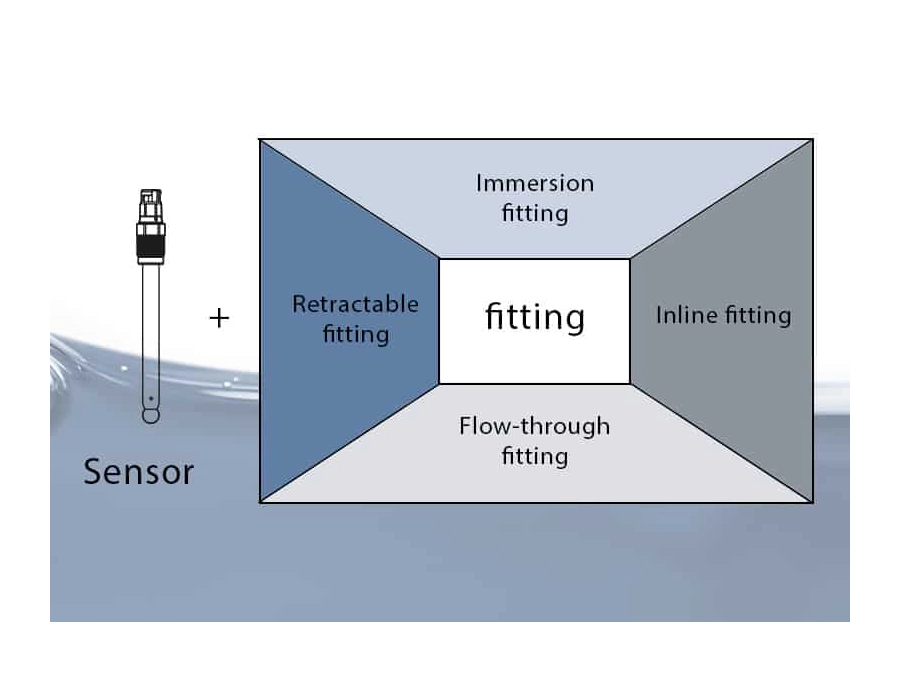

I contatti delle connessioni sensore Memosens, che trasmettono i dati dei sensori e la tensione di alimentazione in modo induttivo, sono completamente resistenti all’umidità e ai depositi e non richiedono alcuna gestione dei cavi, necessaria invece quando si sostituiscono i prodotti tradizionali. Per la misurazione in linea con i sensori Memosens, oltre a varie connessioni a processo per qualsiasi tipo di applicazione, sono disponibili anche le armature retrattili della serie SensoGate, che possono estrarre, pulire, calibrare e reinserire il sensore nel processo a intervalli predefiniti e in modo completamente automatico.

Poiché la camera di lavaggio di queste armature retrattili è perfettamente a tenuta rispetto al processo, la manutenzione dei sensori può essere effettuata alla massima pressione di processo. L’armatura retrattile a controllo manuale SensoGate WA131M rappresenta una soluzione particolarmente conveniente per la rapida sostituzione dei sensori in linea.

Return on investment

- La struttura particolarmente robusta e la resistenza alla contaminazione dei sensori pH e di conducibilità, come i modelli SE571 e SE655 , assicurano misurazioni affidabili e stabili a lungo termine anche con valori pH superiori a 12 o in fluidi con un elevato contenuto di sostanze solide.

- In ambienti di processo difficili in cui sono presenti sostanze chimiche pericolose per la salute, la presenza in loco del personale tecnico deve essere limitata allo stretto necessario.

- Diversamente dai sistemi di misura tradizionali, i sensori Memosens possono essere sostituiti in pochissimo tempo. Grazie alla possibilità di precalibrare i sensori Memosens in laboratorio e al connettore a innesto senza fili che consente di risparmiare tempo in loco, i sensori possono essere sostituiti in pochi minuti.

- Grazie alla tecnologia di collegamento rapido e alla trasmissione automatica al dispositivo di misura di tutti i dati di calibrazione memorizzati nell’impugnatura del sensore, non si generano più vuoti di misura rilevanti durante la sostituzione rapida dei sensori Memosens, consentendo di ridurre al minimo i tempi di inattività.

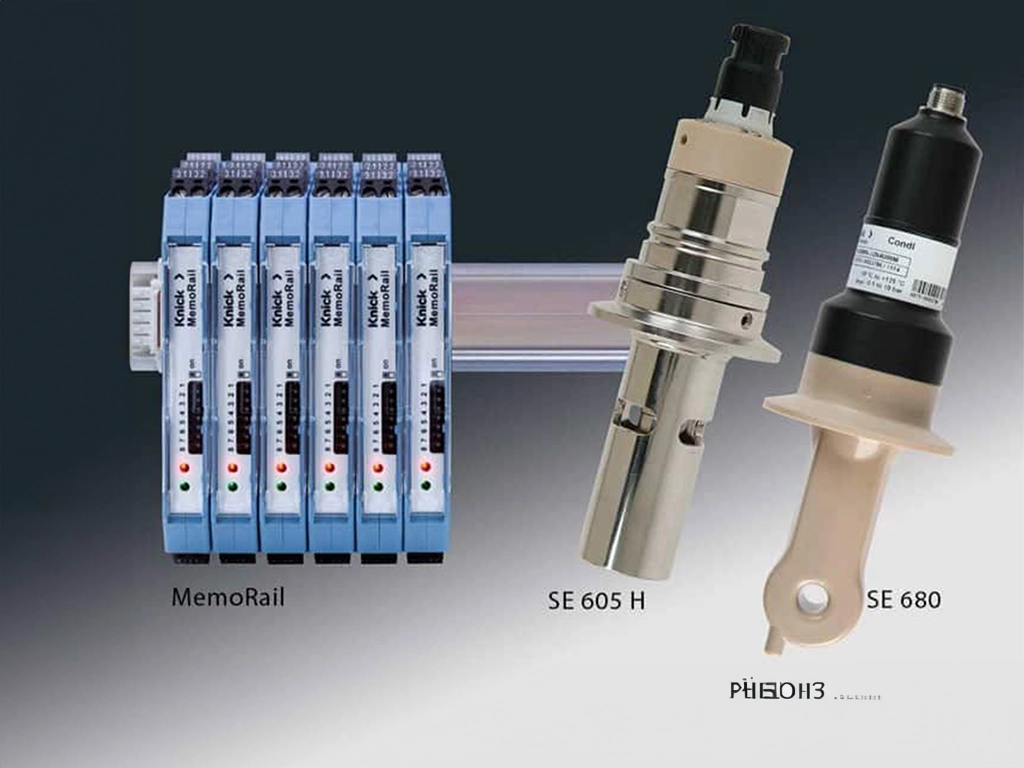

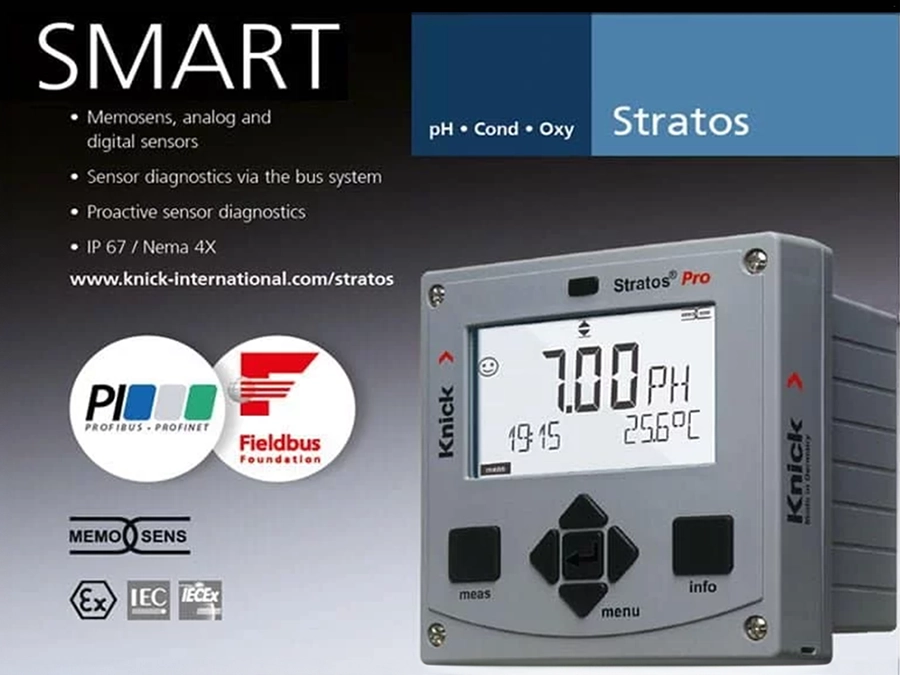

Prodotti in questo campo

Settori industriali interessati e applicazioni in questo campo

Lorem Ipsum dolor sit amet

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

E-Mobilty Broschüre

Titel des Dokuments (de) Donec pede justo, fringilla vel, aliquet nec, vulputate eget, arcu. In enim justo, rhoncus ut, imperdiet a, venenatis vitae, justo

E-Mobilty Broschüre

Titel des Dokuments (de) Donec pede justo, fringilla vel, aliquet nec, vulputate eget, arcu. In enim justo, rhoncus ut, imperdiet a, venenatis vitae, justo