ANALÍTICA DE PROCESOS

Monitorización de generadores de vapor

Monitorización de generadores de vapor

Los generadores de vapor juegan un papel fundamental en varios procesos: Alimentan generadores o turbinas en la generación de energía, accionan motores de vapor, suministran energía en plantas de cogeneración o se utilizan en procesos que consumen calor en las industrias química y metalúrgica.

Dado que los generadores de vapor cumplen funciones críticas para la aplicación y su inactividad o sustitución está asociada con costes extremos, es importante prevenir los daños causados por el desgaste mediante una supervisión adecuada de la calidad del agua. Los peligros para la instalación pueden ser causados por:

- la contaminación de las tuberías con sustancias biológicas o minerales, que afectan a la eficiencia de la instalación,

- la corrosión de las partes de la instalación, que acorta su vida útil y puede convertirse en un peligro para el personal,

- la supervisión insuficiente del condensado que requiere un mayor número de procesos de desalinización y, por consiguiente, provoca un consumo no rentable de agua, productos químicos y energía.

La supervisión de la calidad del agua garantiza el rendimiento de los generadores de vapor

Se presta especial atención a las tuberías de calefacción en el caso de los generadores de vapor. Normalmente, los generadores de vapor se alimentan con agua alcalina, favoreciendo la formación de una fina capa de óxido que protege contra la corrosión en las superficies de las tuberías de calefacción. El fosfato de sodio y el hidróxido de sodio, por ejemplo, se agregan al agua para alcalinización. Sin embargo, como el suministro excesivo de estas sustancias también puede causar problemas, la dosificación debe basarse en una supervisión precisa de la medición de pH.

El sensor SE558 fue desarrollado por Knick para la medición de pH de alta precisión en líquidos con actividad iónica muy baja, permitiendo utilizarlo habitualmente en aplicaciones de agua ultrapura, así como en el tratamiento de agua para la generación de energía.

Debido a sus propiedades altamente corrosivas (incluso las concentraciones más pequeñas en el rango de ppm afectan a las superficies metálicas), el oxígeno influye significativamente en la vida útil de los generadores de vapor. Por lo tanto, los productos químicos como la hidracina se utilizan para unir los radicales de oxígeno.

El sensor SE707 mide el oxígeno disuelto en trazas de 1 ppb hasta el límite de detección y permite así la dosificación adecuada de hidracina. Las tuberías de calefacción defectuosas o el exceso de dosificación de productos químicos provocan concentraciones de contaminantes en el agua, que pueden detectarse midiendo la conductividad.

Un aumento de la conductividad indica un aumento de la contaminación del agua, que debe contrarrestarse mediante una desalinización o, si es necesario, mediante una inspección de la instalación. Knick ha desarrollado el sensor Memosens SE604 con robustos electrodos de acero inoxidable en una disposición coaxial para ejecutar una medición precisa y fiable de conductividades pequeñas y mínimas en agua pura, de refrigeración y de alimentación de calderas, así como en circuitos de vapor. Como todos los sensores Memosens, el SE604 también tiene un sensor de temperatura integrado para una compensación de temperatura exacta.

Dado que las conexiones de los sensores analógicos convencionales no son estancas, los fabricantes de productos analógicos encapsulan el cable en el sensor. Por lo tanto, al cambiar de sensores, los usuarios deben desconectar el cable del transmisor. La transmisión de los valores medidos sin contacto y completamente insensible a la humedad con sensores Memosens elimina este esfuerzo. Debido a la transferencia inductiva de los valores medidos en el acoplamiento del sensor Memosens, ni la humedad ni las incrustaciones pueden provocar defectos en la transmisión.

Además, la tecnología digital Memosens permite precalibrar los sensores en el laboratorio en condiciones ideales y después el personal no capacitado puede sustituirlos en la ubicación. La constante de la célula se transfiere automáticamente al transmisor y está disponible para operaciones de calibración posteriores.

Return on Investment

- Dado que los sensores Memosens deben recalibrarse o sustituirse con menos frecuencia, los costes de mantenimiento de los puntos de medición y de adquisición de nuevos sensores se reducen considerablemente.

- En este sentido es posible sacar provecho del manejo considerablemente simplificado de los sensores, en particular en aplicaciones con altos volúmenes de humedad: gracias a la transmisión inductiva de los datos característica de los sensores Memosens, así como al voltaje de alimentación y al alto grado de protección de los transmisores, ya no tendrá que preocuparse por puntos de contacto húmedos o corroídos o por las influencias de daños en el sistema electrónico. Knick proporciona una garantía de tres años para los transmisores.

Productos relacionados

Industrias y aplicaciones relacionadas

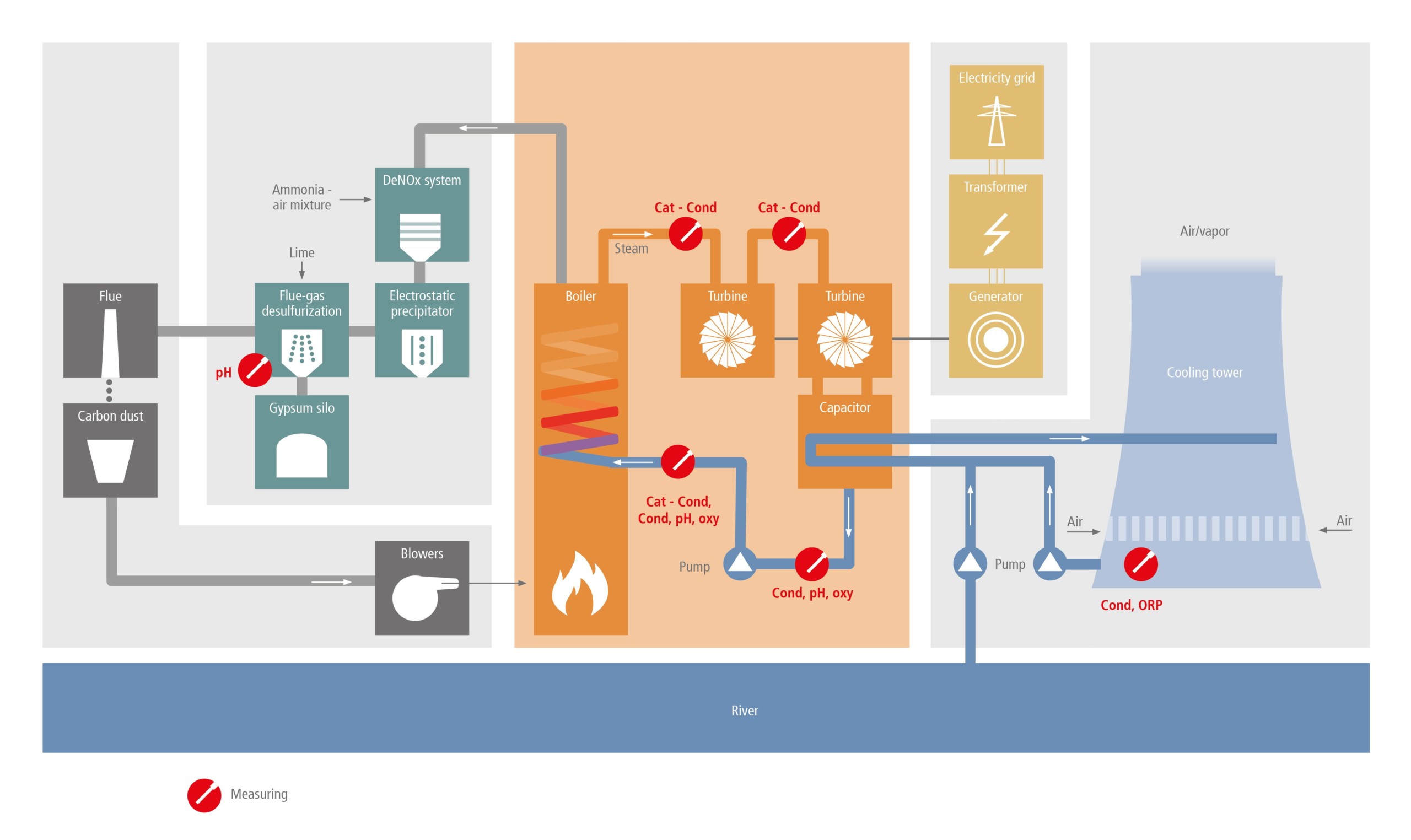

Vista general de aplicaciones específicas y soluciones de productos en diversas áreas de las centrales eléctricas.