ANALÍTICA DE PROCESOS

Supervisión de los procesos CIP/SIP

Supervisión de los procesos CIP/SIP

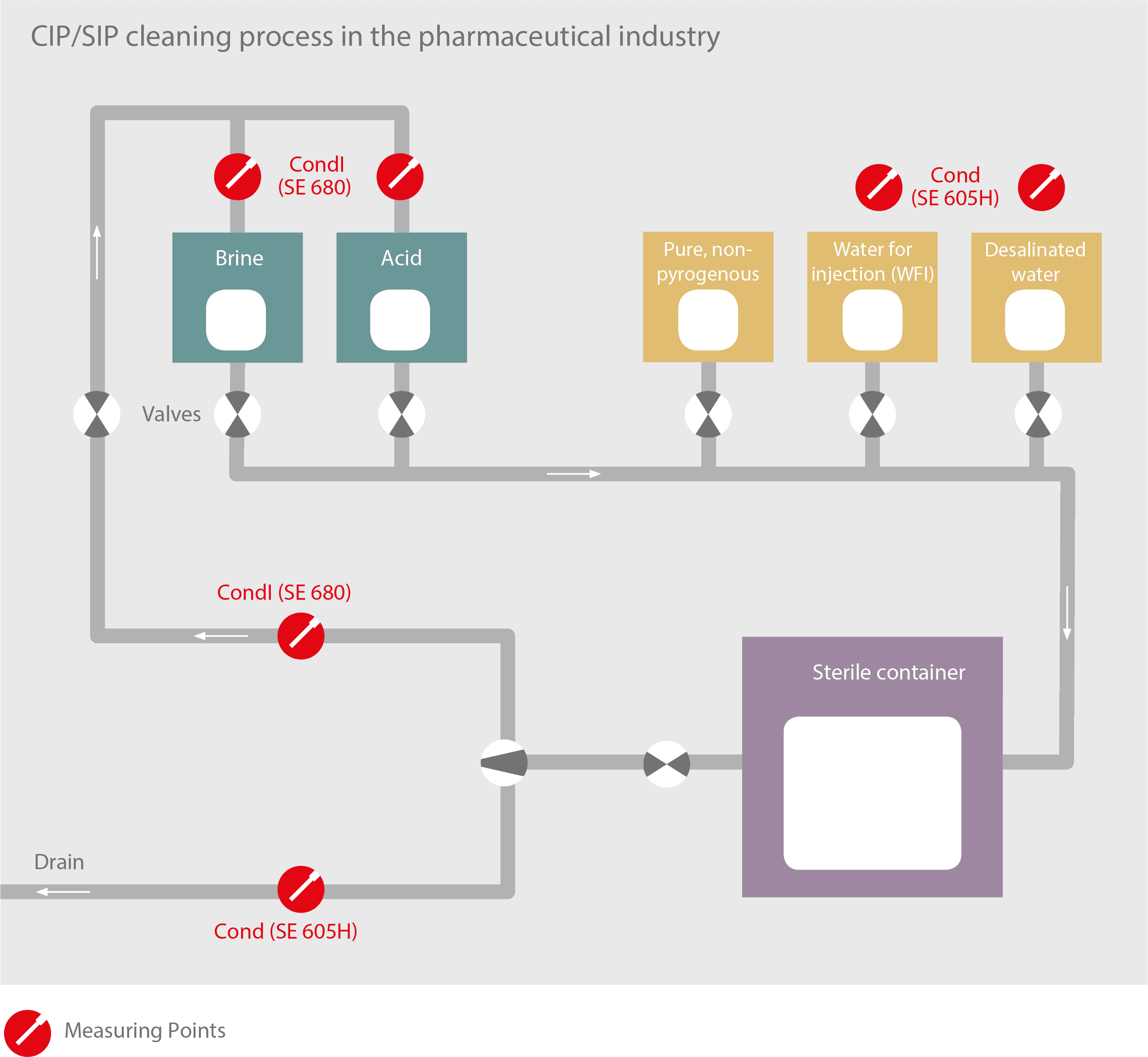

En plantas farmacéuticas, biológicas o incluso de ingeniería de procesos para la producción de alimentos, todas las partes de la planta en contacto con el medio deben limpiarse y esterilizarse regularmente. Por lo tanto, todas las líneas y recipientes pertinentes en los procedimientos de limpieza y esterilización «Cleaning in Place (CIP)» o «Sterilization in Place (SIP)» se limpian y desinfectan con los medios de limpieza alcalinos y ácidos específicos del proceso.

En el caso de la SIP, la instalación de proceso se esteriliza adicionalmente con vapor caliente para una esterilización completa.

Los sensores de conductividad para supervisar el proceso de limpieza y las concentraciones de productos de limpieza en el agua deben resistir cambios de temperatura frecuentes y extremos, así como productos de limpieza agresivos.

Medición fiable de la conductividad con diferencias extremas de temperatura

En la CIP, la suciedad gruesa se elimina primero mediante el lavado previo con agua, y los productos de limpieza y los residuos del producto de limpieza se eliminan en un lavado posterior. A continuación, se utilizan soluciones de limpieza ácidas para eliminar la cal y otros depósitos minerales, hasta que en los pasos finales se realice la introducción de desinfectantes y el «Final Rinse», el lavado con agua ultrapura.

En este procedimiento de limpieza, la conductividad del agua de limpieza debe medirse después de cada paso para obtener información sobre las impurezas restantes en el agua. Si los valores medidos no coinciden con las especificaciones requeridas, se repite el procedimiento respectivo hasta que se alcancen los valores nominales.

A continuación, el proceso SIP comienza. Aquí, la instalación de proceso no solo se desinfecta, sino que también se esteriliza introduciendo vapor caliente ultrapuro (>120 °C). Dependiendo de los procesos específicos, tamaños de lote y variación del producto, algunas instalaciones deben limpiarse y esterilizarse varias veces al día, en algunos casos incluso cada hora.

Los sensores de conductividad utilizados en este proceso están expuestos a temperaturas extremadamente cambiantes en un ambiente húmedo, que pueden ser ≥ 120 °C en el caso de SIP. Los sensores de conductividad deben adaptarse a un diseño robusto y, sobre todo, higiénico. Están equipados con conexiones a proceso específicas de la industria y están disponibles en materiales conformes a la FDA.

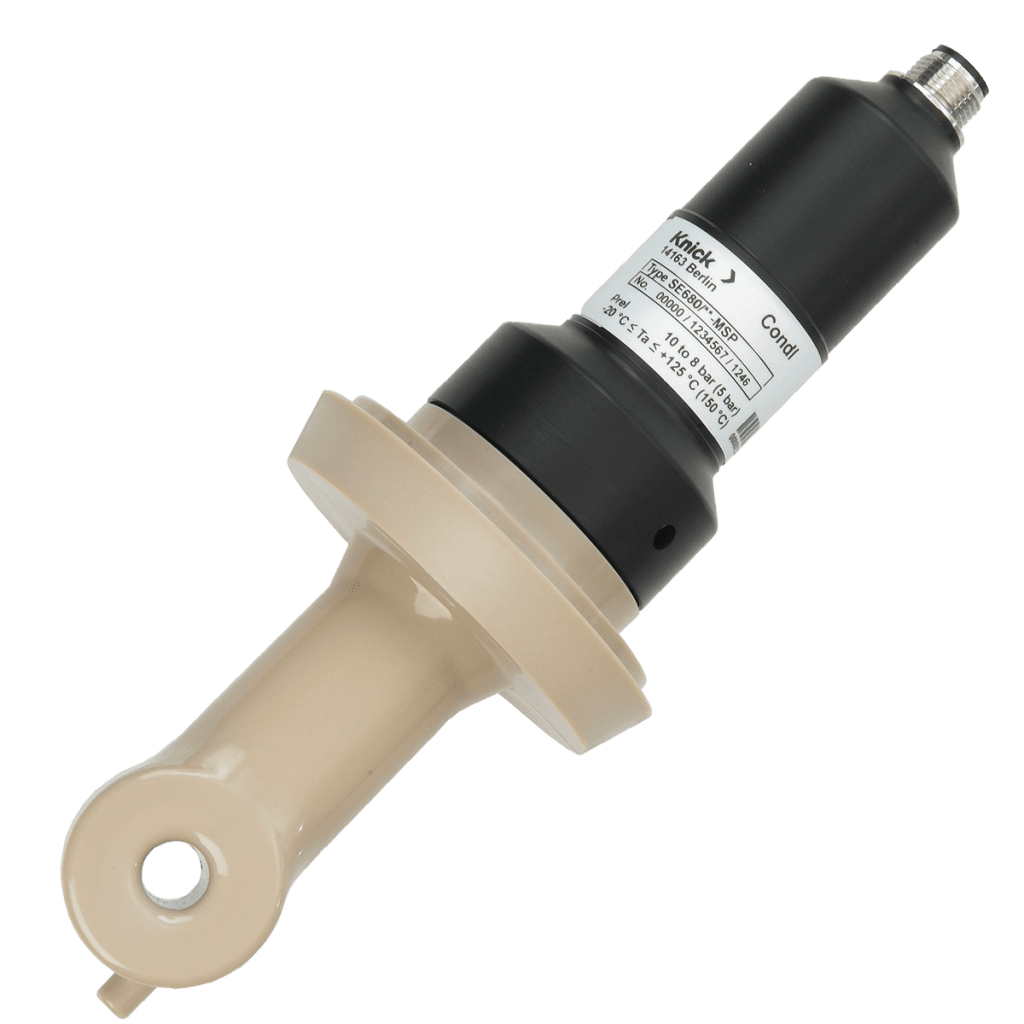

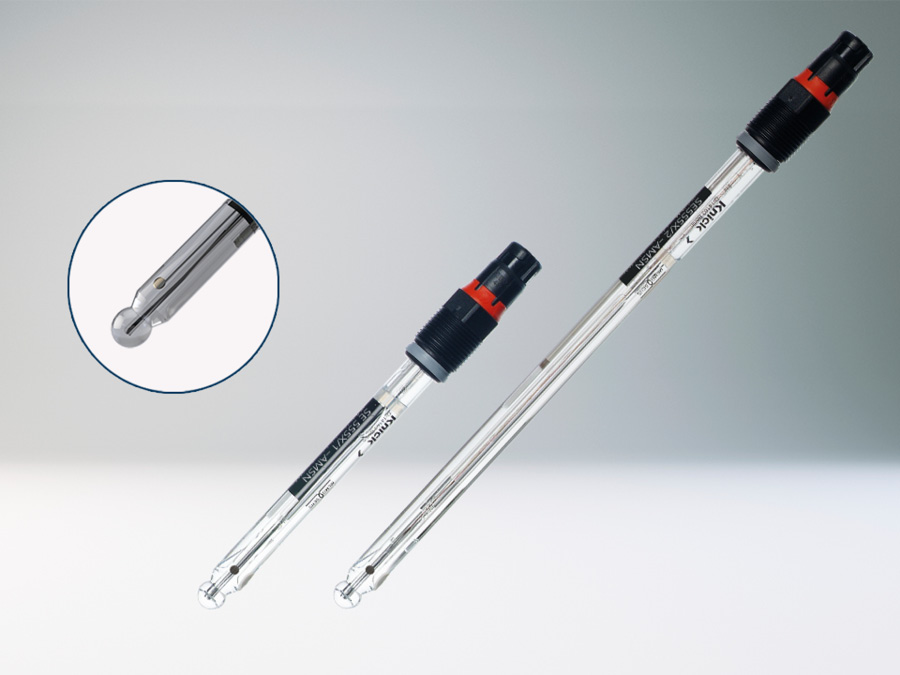

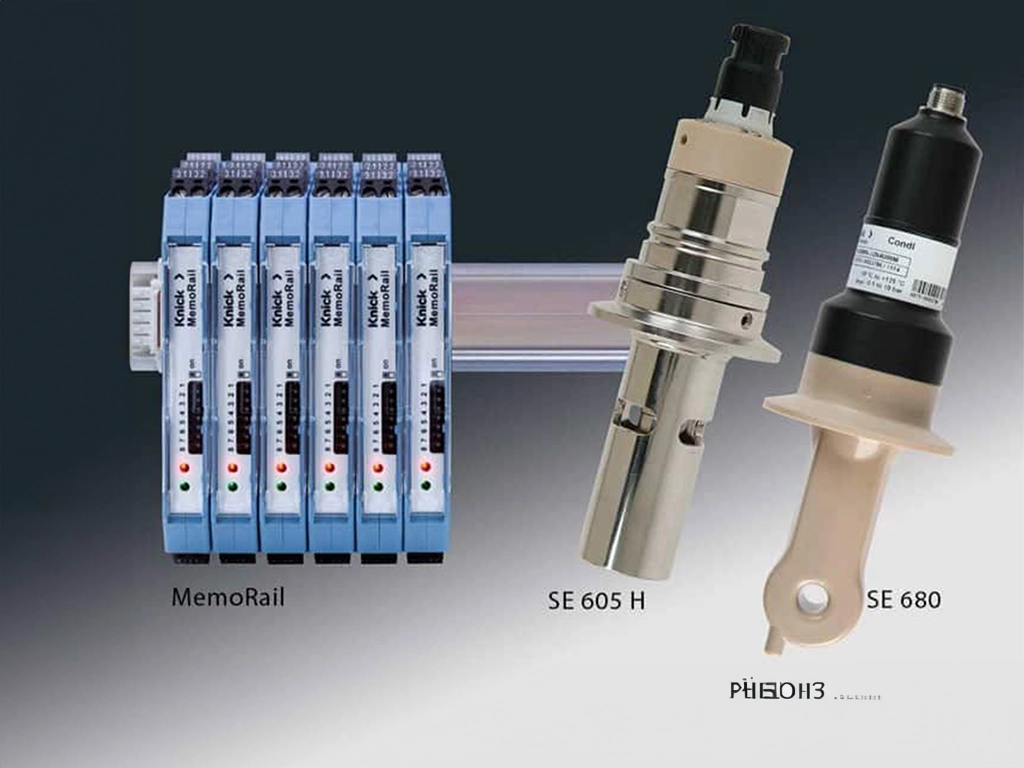

El sensor higiénico e inductivo de conductividad SE680 para la supervisión de circuitos de lavado CIP se caracteriza por un rango de medición extremadamente amplio de 0 … 2000 mS/cm con una resolución de 2 μs/cm. El sensor supervisa continuamente todo el proceso de limpieza.

Debido a su construcción sin sellos, sin juntas y sin huecos y una superficie repelente a la suciedad hecha de Virgin PEEK aprobado por la FDA, SE680 es altamente resistente, especialmente en el sector farmacéutico.

Para el «Final Rinse» con WFI (agua para inyectables), el agua ultrapura debe tener generalmente un valor de conductividad sin compensación de temperatura de < 2,7 μS/cm. Los valores más altos indican que hay residuos en el agua que requieren una mayor limpieza.

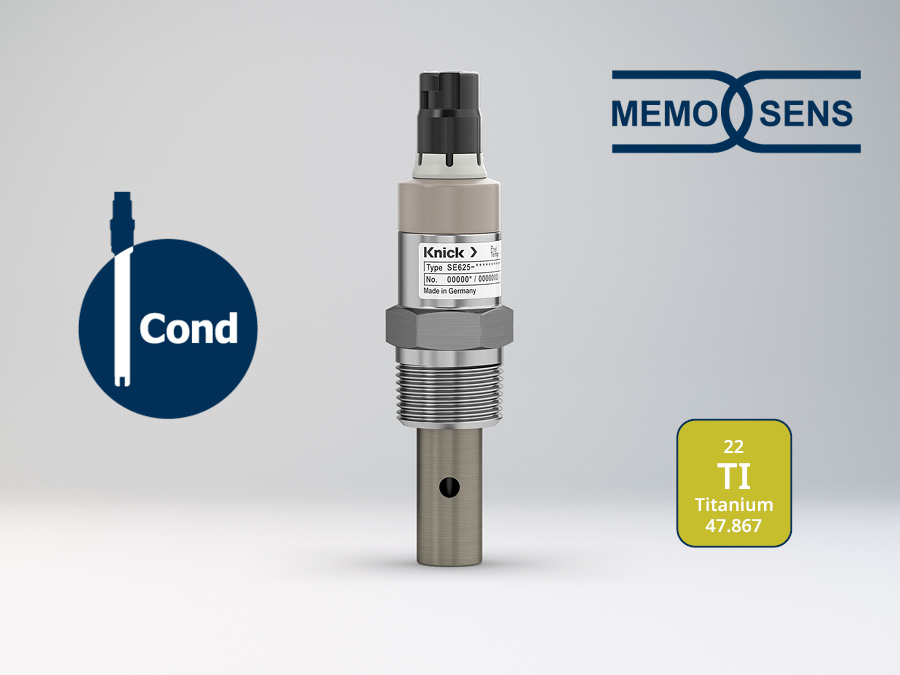

Para la supervisión del «Final Rinse», se utiliza el SE605 H conductivo que fue diseñado para el rango de medición de agua ultrapura de 0,001…600 μs/cm. El SE605 H tiene una construcción higiénica con dos electrodos dispuestos coaxialmente hechos de acero inoxidable electropulido 1,4435 con una profundidad de rugosidad de <0,4 μm o <0,8 μm. Todos los materiales utilizados son conformes a la FDA.

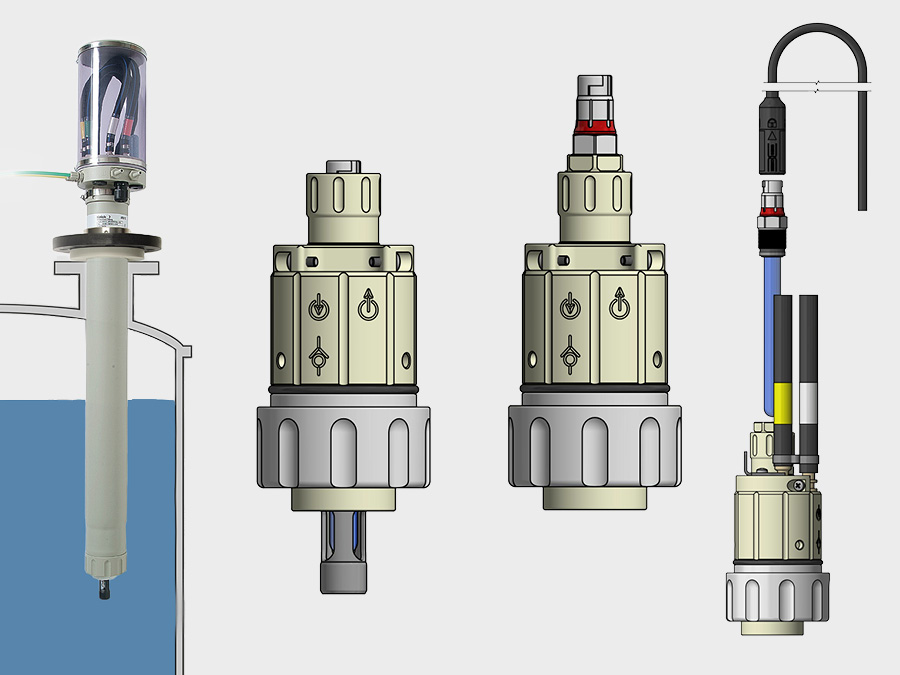

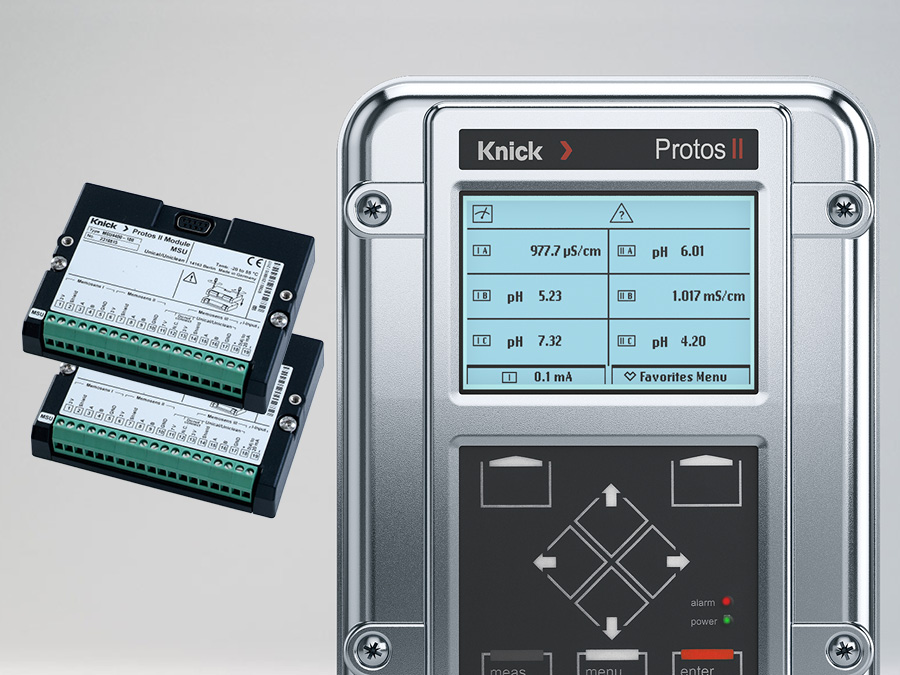

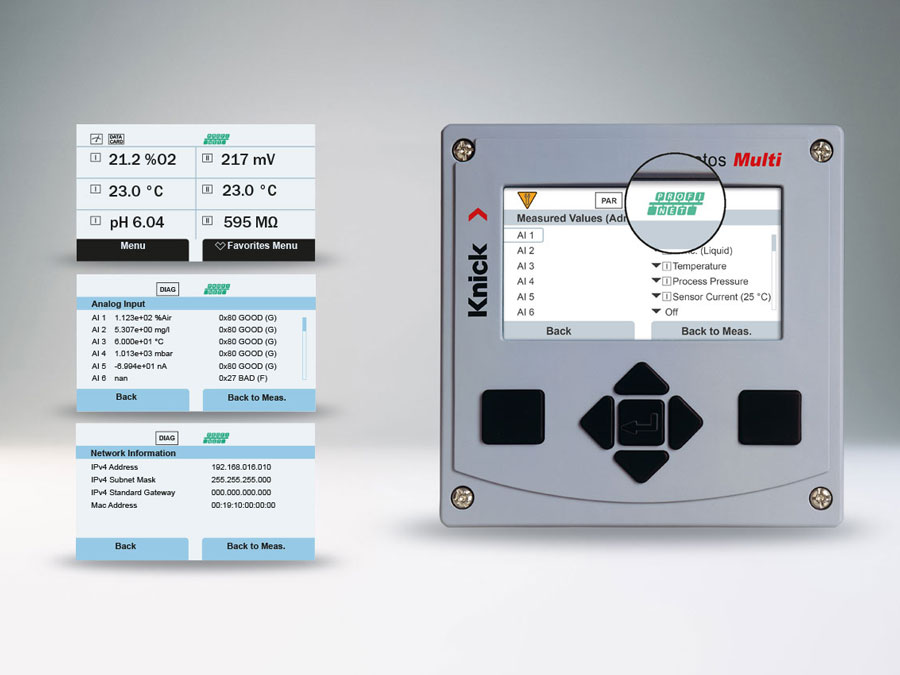

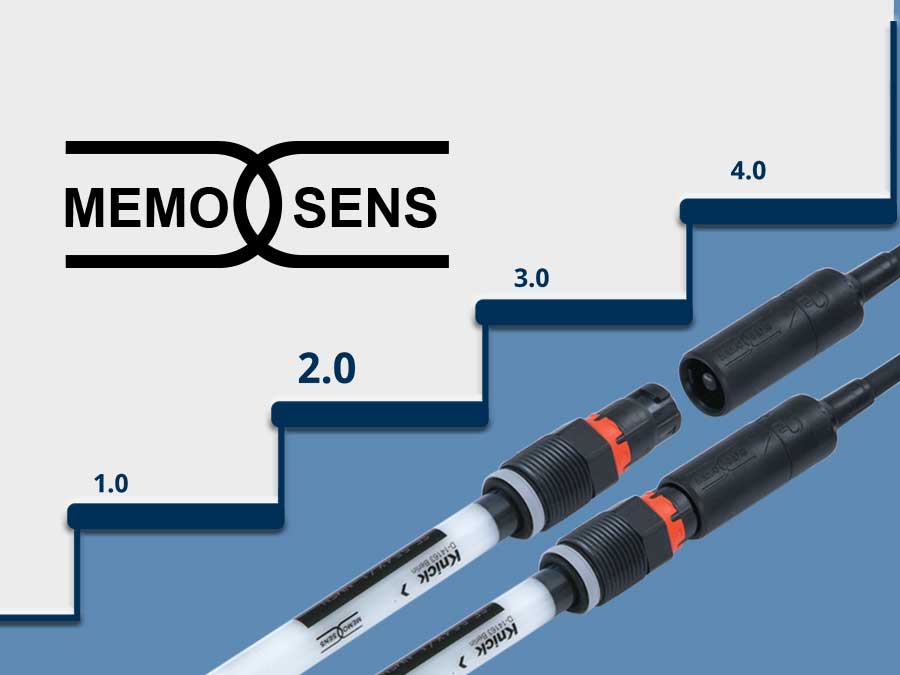

Para transferir los valores medidos de los sensores Memosens al sistema de control, están disponibles los analizadores de procesos MemoRail, que transmiten los valores del sensor y de la temperatura directamente al sistema de control a través de la señal de salida de 4-20 mA. Una variante de MemoRail con una interfaz adecuada también está disponible para los sistemas de control basados en Modbus. Como dispositivos multiparámetros en una carcasa alineable compacta y que ahorra espacio, MemoRail es universalmente aplicable como versión de 1 o 2 canales para todos los sensores Memosens con el fin de ejecutar mediciones de pH/Redox, oxígeno y conductividad.

Return on Investment

- La tecnología Memosens se enfoca en la rentabilidad del punto de medición. El uso de Memosens reduce los costes de inversión para la tecnología de medición analítica considerablemente. El instrumento analítico multiparámetros MemoRail se puede conectar simultáneamente a dos sensores Memosens en la versión de 2 canales. La carcasa alineable estrecha y compacta simplifica la instalación en cualquier sistema, incluso si el espacio es limitado y transmite las señales de medición directamente al sistema de control a través de 4-20 mA o Modbus.

- Además, Memosens reduce y simplifica el esfuerzo de mantenimiento del punto de medición, ya que los datos de calibración de los sensores Memosens se almacenan directamente en la cabeza del sensor. Los robustos sensores de conductividad digital supervisan el proceso de forma fiable y precisa.

Productos relacionados

Industrias y aplicaciones relacionadas

Folleto sobre la industria energética

Resumen de aplicaciones específicas y soluciones de productos en diversos ámbitos de las centrales eléctricas.

Download