ANALÍTICA DE PROCESOS

Supervisión de torres de refrigeración

Supervisión de torres de refrigeración

Las torres de refrigeración se utilizan en una amplia variedad de sectores industriales para disipar el calor de proceso de los circuitos de refrigeración.

Las incrustaciones minerales y la corrosión reducen la eficiencia y provocan el desgaste prematuro de las partes de la instalación. Además, las incrustaciones de cal o corrosión son una plataforma para la formación de material orgánico y de una biopelícula. Por ejemplo, la colonización de la legionela puede provocar la contaminación de las partes de la instalación y graves riesgos para la salud. Para evitar costosos tiempos de inactividad, es necesario realizar un mantenimiento cuidadoso de las instalaciones que lo requieren.

Las mediciones analíticas fiables evitan tiempos de parada

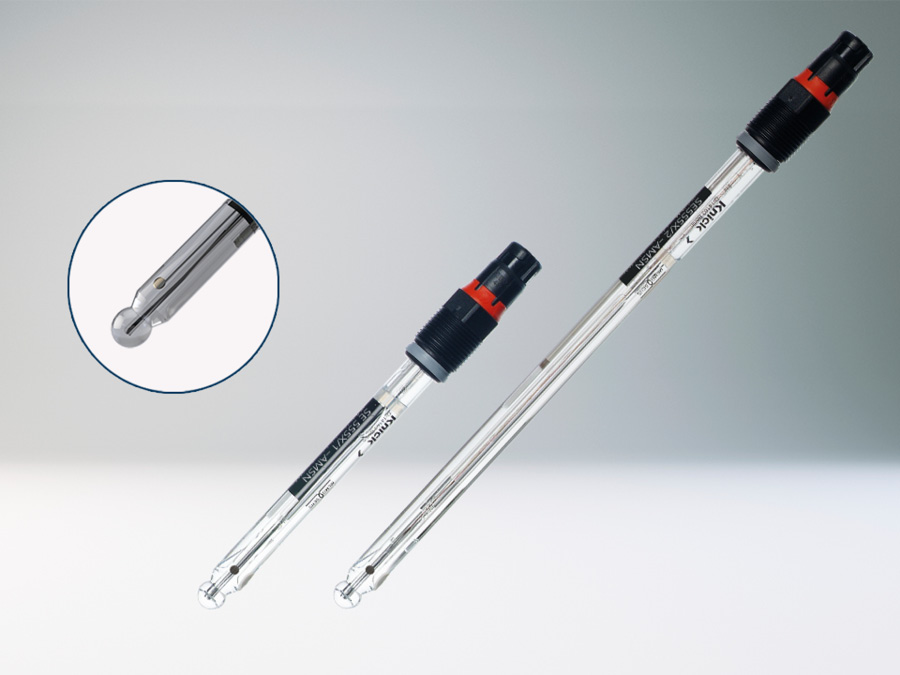

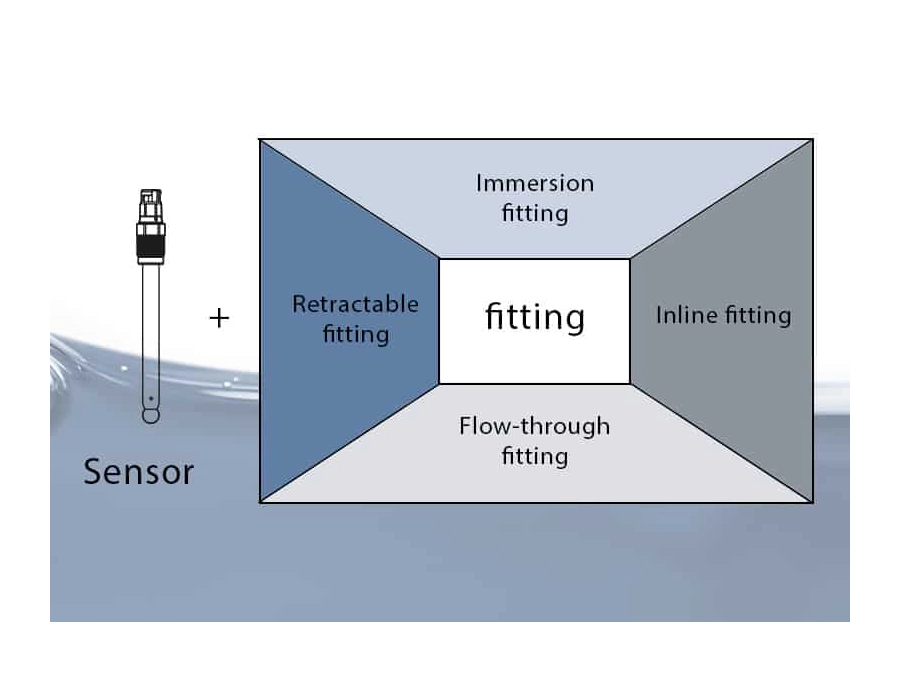

Para evitar incrustaciones minerales en las partes de la instalación, el valor de pH del agua en las torres de refrigeración se regula mediante la adición de ácidos, por ejemplo, ácido sulfúrico. Estos neutralizan o disuelven el carbonato de calcio básico en el agua de refrigeración y así evitan las incrustaciones de cal que afectan el intercambio de calor y por lo tanto la eficiencia del sistema de refrigeración. Mediante la supervisión del control de pH con sensores digitales Memosens como el SE555 , los efectos corrosivos se pueden minimizar y también se pueden detectar a tiempo fugas en el proceso.

Los oxidantes se utilizan para desinfectar el agua y las superficies de las tuberías y se suministran de manera controlada mediante dispositivos de dosificación en las torres de refrigeración. La concentración de los oxidantes en el agua (típicamente hipoclorito de sodio) se controla midiendo el potencial de oxidación/Redox utilizando sensores de Redox. Sobre esta base, es posible determinar la cantidad de oxidante necesaria para una desinfección completa. Estas aplicaciones utilizan el sensor de Redox Memosens SE565,que está diseñado para procesos higiénicos y aplicaciones estériles y se caracteriza por su alta precisión y repetibilidad de las mediciones.

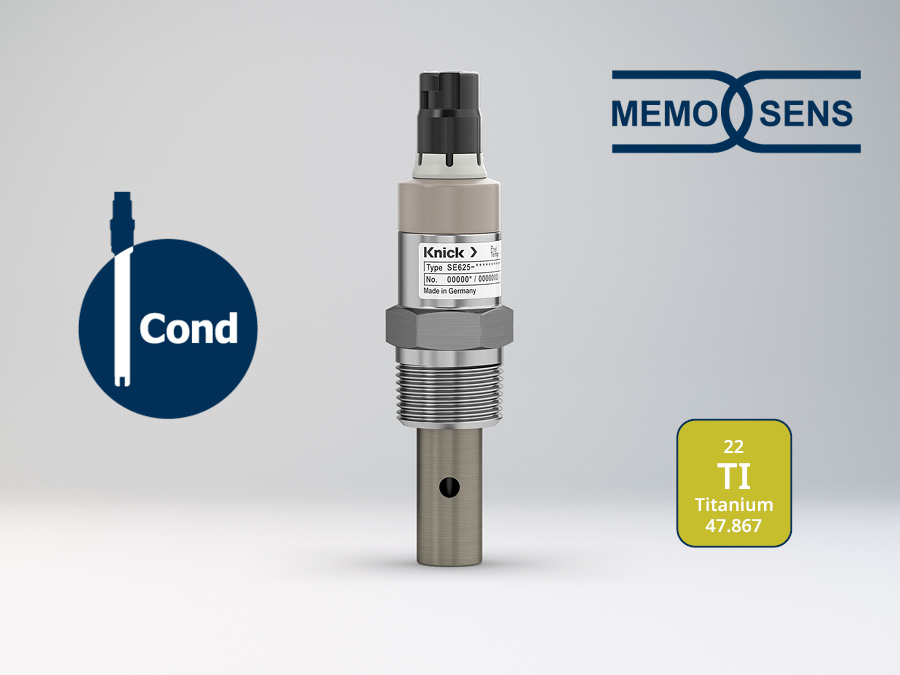

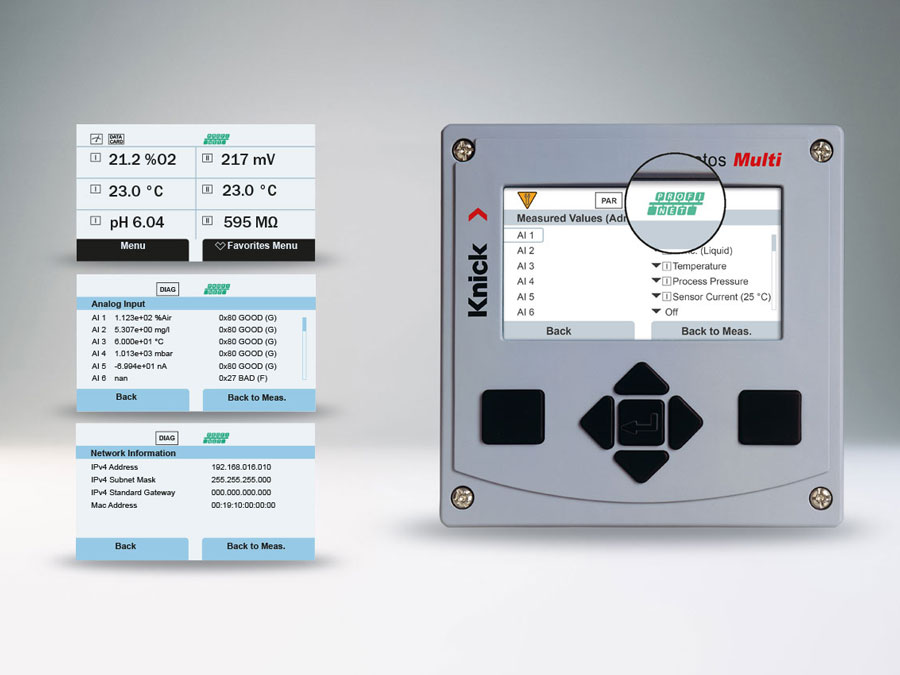

El objetivo de la llamada desalinización es reducir el contenido de sal en el sistema de refrigeración mediante la eliminación del agua de refrigeración enriquecida con minerales y suministrar al sistema agua con un bajo contenido de sal. Por lo tanto, la desalinización automatizada requiere mediciones de la conductividad que proporcionen información sobre el contenido de sal en el agua.

El sensor Memosens SE630 está hecho de material resistente a la corrosión y se utiliza para la medición de alta precisión de conductividad de hasta 20 mS/cm. El diseño robusto del sensor garantiza una larga vida útil incluso a altas presiones y rangos de temperatura.

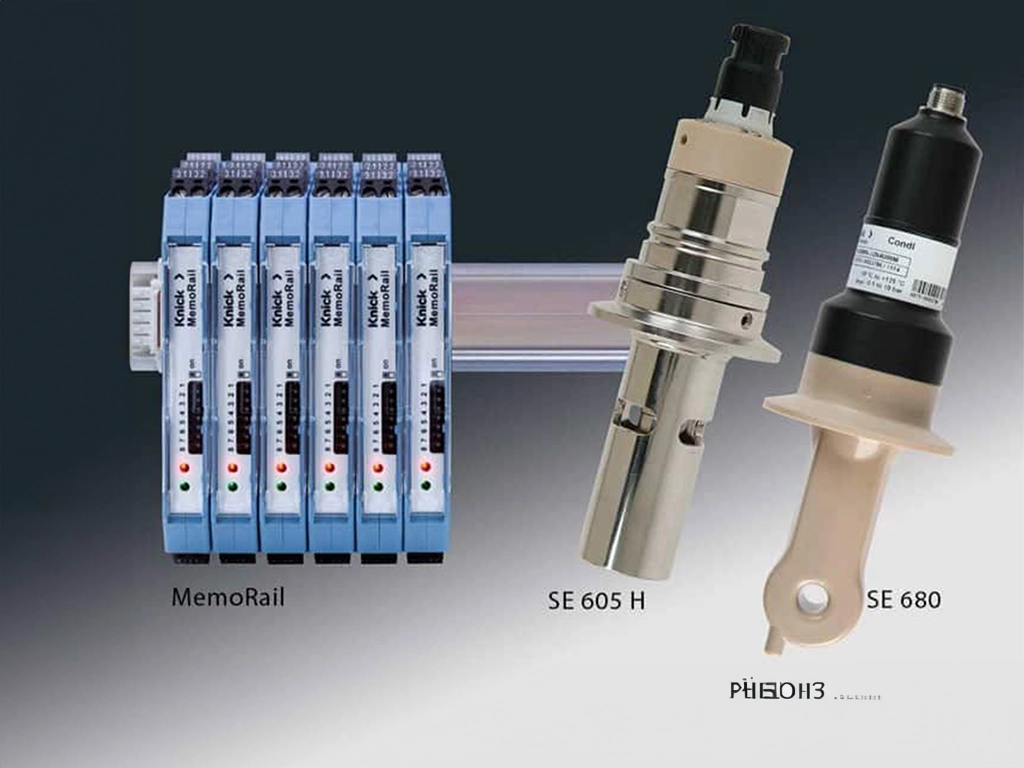

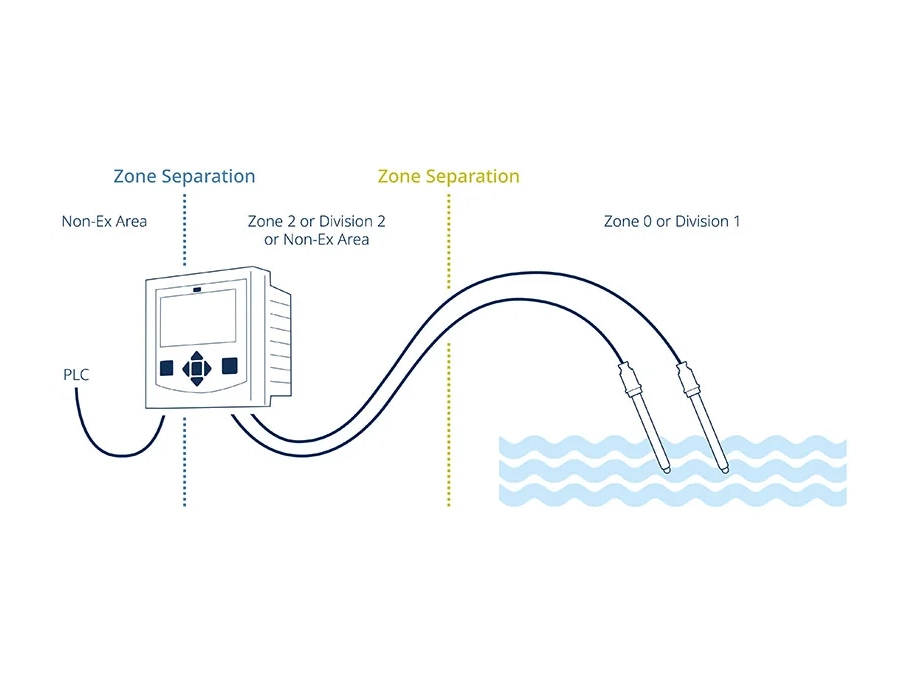

Dado que las conexiones de los sensores analógicos convencionales generalmente no son estancas, su uso en entornos húmedos como torres de refrigeración plantea un desafío. Es por eso que los fabricantes de productos analógicos encapsulan el cable de conexión en el sensor, con el resultado de que los usuarios tienen que desconectar el cable en el transmisor al cambiar el sensor.

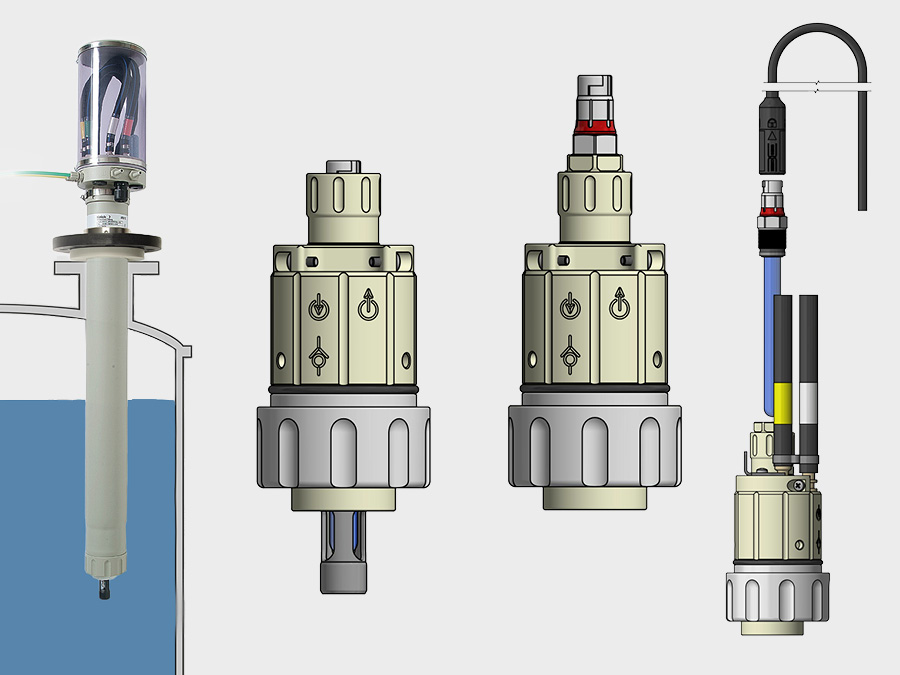

Con los sensores Memosens estas circunstancias se eliminan gracias a la transmisión del valor medido sin contacto y completamente insensible a la humedad. Debido a que el acoplamiento del sensor transmite los datos entre el sensor y el cable de forma inductiva, los sensores también se pueden insertar bajo el agua.

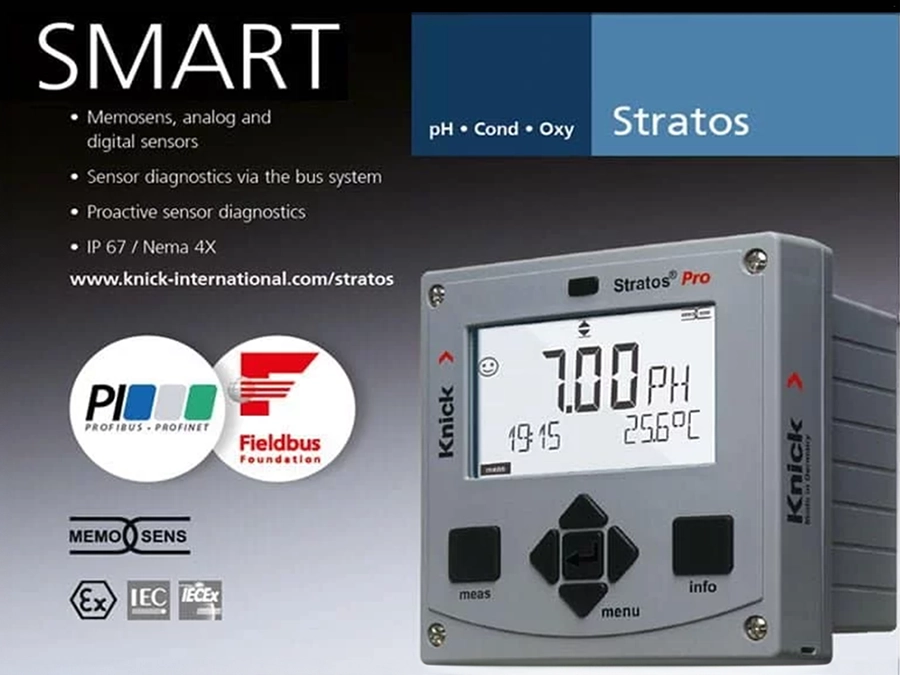

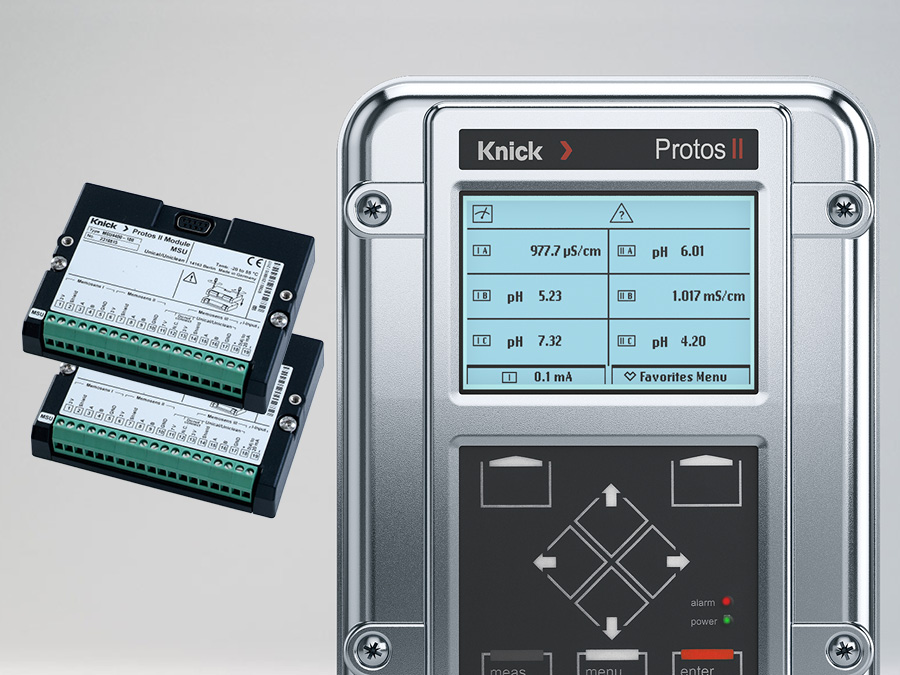

La tecnología Memosens permite precalibrar los sensores en el laboratorio en condiciones ideales y después el personal no capacitado puede sustituirlos en la ubicación. Los acoplamientos Memosens están disponibles para sensores de pH/Redox, de oxígeno disuelto y de conductividad conductivos. Los analizadores de procesos de la serie Stratos se recomiendan como transmisores.

Return on Investment

- Reduzca el tiempo y los gastos de mantenimiento y reparación de sus puntos de medición con la tecnología Memosens: Utilizando los sensores Memosens SE555, SE565 y SE630 , así como los transmisores de la serie Stratos podrá reducir significativamente la frecuencia de las calibraciones requeridas y de los cambios de sensores y, por consiguiente, el número de sensores que deben mantenerse. Al mismo tiempo, el mantenimiento simplificado reduce los costes de personal.

- La supervisión y la regulación automatizadas de los ciclos químicos en el circuito de refrigeración no solo reduce los costosos daños por corrosión, sino que también reduce las cantidades de agua y productos químicos necesarios para el mantenimiento. Esto conlleva a que toda la instalación tenga una vida útil más larga.

Productos relacionados

Industrias y aplicaciones relacionadas

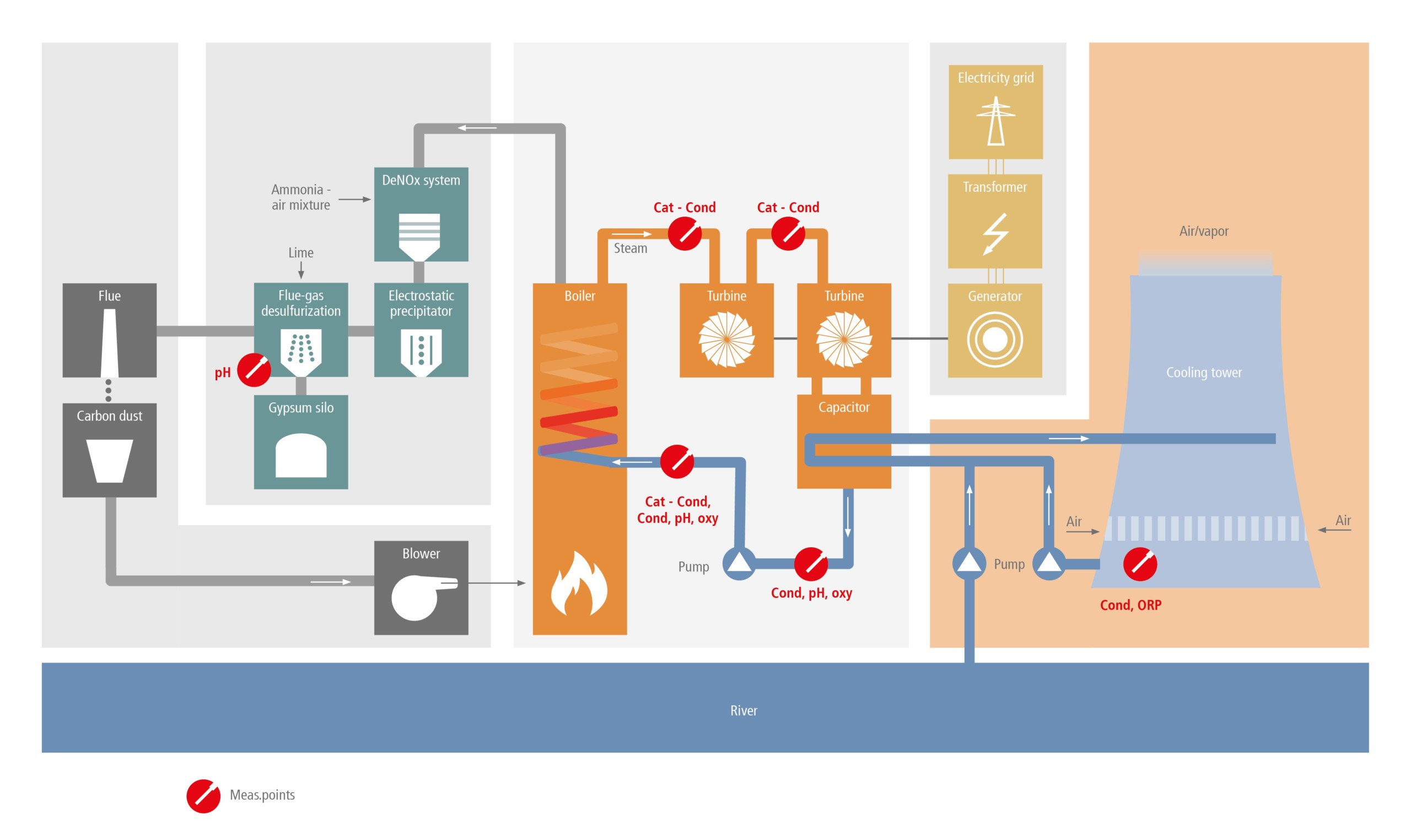

Vista general de las aplicaciones y las soluciones de producto específicas del sector energético