ANALISI DEI PROCESSI

Aziende di distribuzione: ottimizzazione dell’analisi dei liquidi

Aziende di distribuzione: ottimizzazione dell’analisi dei liquidi

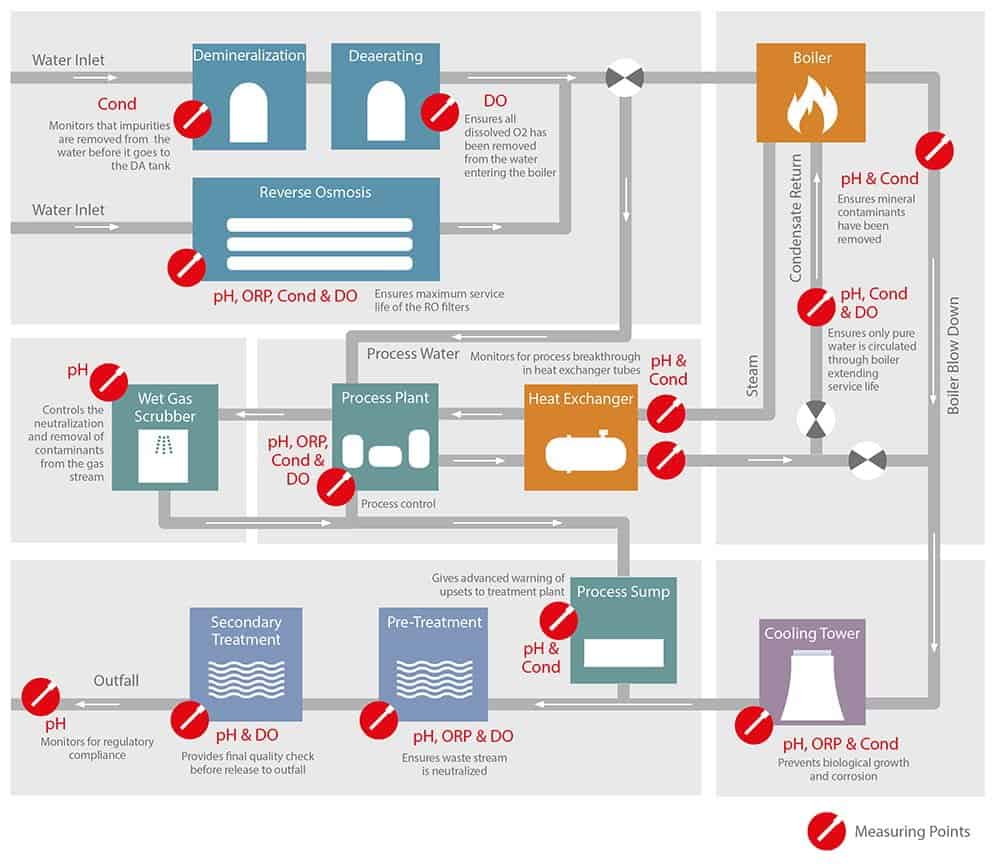

Gli impianti di produzione dell’industria di processo dipendono da diverse aziende di distribuzione per attività quali il trattamento delle acque, la generazione di vapore, il raffreddamento e il recupero dell’energia termica. Per supportare il processo di produzione, le aziende di distribuzione devono funzionare perfettamente.

I guasti nell’impianto di alimentazione acqua o di generazione del vapore impongono un arresto del processo principale, con conseguenti costi significativi.

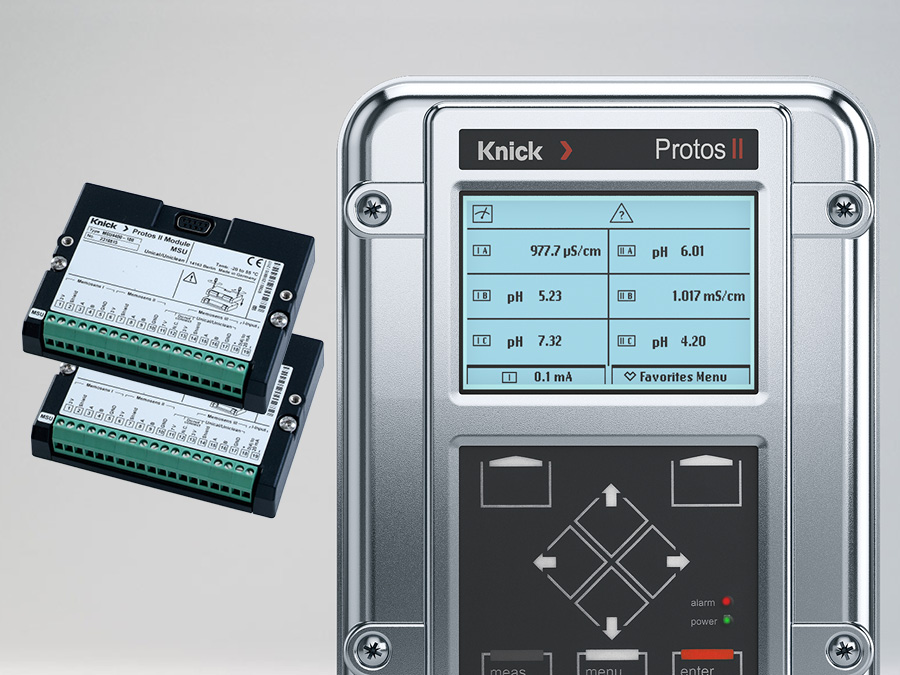

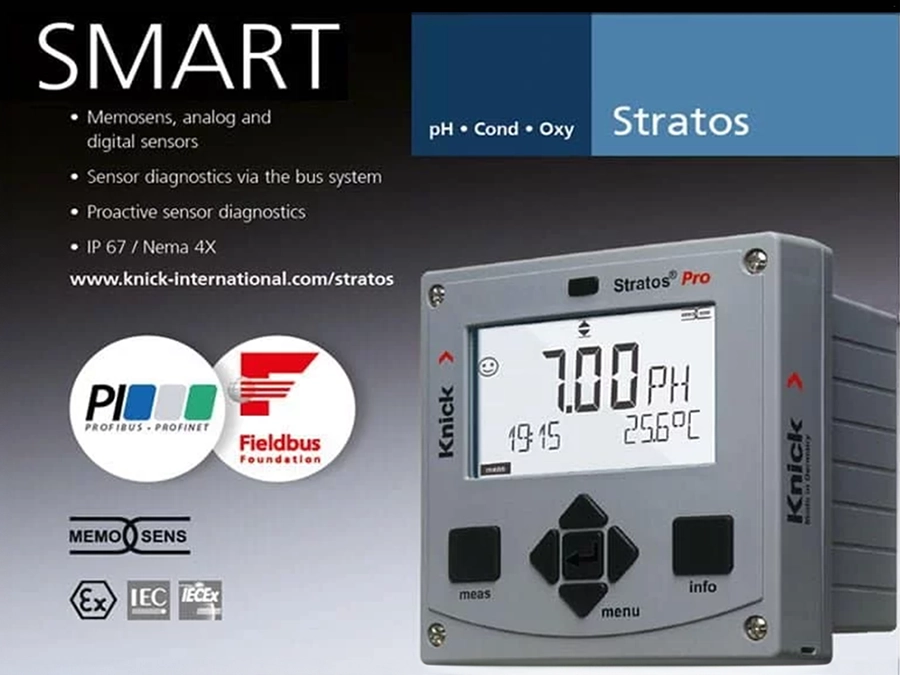

Nelle aziende di distribuzione, all’acqua vengono aggiunte varie sostanze chimiche per prevenire la crescita biologica e neutralizzare le sostanze corrosive. A seconda dell’applicazione, per supportare il dosaggio e il controllo del processo è necessario misurare il valore pH, il potenziale di ossidoriduzione (noto anche come potenziale Redox), la conducibilità e l’ossigeno disciolto.

Protezione delle aziende di distribuzione da corrosione, depositi e usura

Negli impianti dell’industria di processo, come le raffinerie di petrolio e gli stabilimenti farmaceutici o chimici, i mezzi ausiliari necessari per il processo principale vengono forniti e prelevati da svariate aziende di distribuzione. Tra questi si annovera quasi sempre l’acqua, pura o ultrapura, e per la pulizia e la sterilizzazione è necessario generare vapore. Anche il trattamento delle acque reflue prodotte è un processo complesso. L’acqua che viene utilizzata nel processo deve essere prima filtrata e disinfettata nei sistemi a osmosi inversa.

Per garantire un controllo preciso dei processi di osmosi, è necessario determinare il grado di contaminazione e la capacità di ritenzione dell’acqua mediante misurazioni della conducibilità. Il corretto dosaggio di cloro germicida da aggiungere si basa sulla misurazione del potenziale Redox. Il valore pH determina se i depositi di calcare sulle membrane osmotiche rendono necessaria la loro sostituzione.

Se l’acqua non viene utilizzata nel processo, bensì per generare vapore, tutti i suoi componenti minerali devono essere rimossi in un’unità di demineralizzazione completa e l’ossigeno disciolto deve essere rimosso in unità di degasazione prima che l’acqua entri nel generatore di vapore. Pertanto, questi processi vengono controllati misurando la conducibilità o l’ossigeno disciolto.

Generazione di vapore, dissipazione e recupero del calore

La condensa proveniente dagli scambiatori di calore o dalle torri di raffreddamento viene reimmessa nel circuito del generatore di vapore. Per proteggere in modo affidabile i tubi di riscaldamento del generatore di vapore, è necessario misurare anche il pH, la conducibilità e l’ossigeno presenti nella condensa. L’aggiunta di fosfato di sodio e idrossido di sodio rende l’acqua più alcalina in modo da prevenire la corrosione. Altri additivi, come l’idrazina, legano l’ossigeno e riducono la corrosione.

Per evitare un sovradosaggio che può causare problemi, il dosaggio è controllato mediante misurazioni del pH e dell’ossigeno disciolto. Il vapore già utilizzato per sterilizzare i componenti dell’impianto contiene ancora molta energia termica che può essere recuperata negli scambiatori di calore e destinata ad altri processi.

I tubi sono le parti più critiche degli scambiatori di calore, perché le perdite causate dalla corrosione possono causare contaminazione e danni significativi all’impianto.

Quando il vapore viene raffreddato in un impianto intatto, precipita sotto forma di condensa pura. Pertanto, l’aumento della conducibilità della condensa è indice di corrosione causata da contaminazione o interruzione del processo. Il calore di processo proveniente dai circuiti di raffreddamento e non necessario viene dissipato per mezzo di torri di raffreddamento. Per evitare la formazione di incrostazioni minerali sulle superfici, il valore pH dell’acqua viene controllato mediante l’aggiunta di sostanze acide. L’aggiunta di ossidanti assicura la disinfezione e previene la crescita organica nei tubi. Il dosaggio necessario viene determinato eseguendo la misurazione del potenziale Redox.

Neutralizzazione delle acque reflue

Prima che le acque reflue possano essere immesse nella rete fognaria pubblica devono essere trattate finché il valore pH, l’ossigeno disciolto e il potenziale Redox non rientrano nell’intervallo consentito. Le acque di processo e le acque reflue provenienti dalle unità di lavaggio dei gas sono trattate in modo simile.

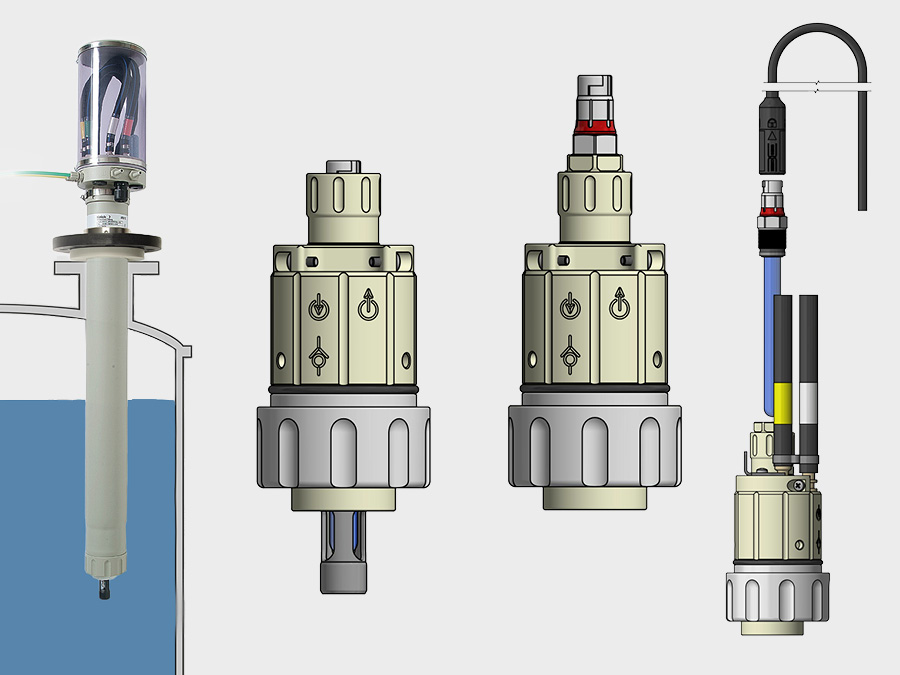

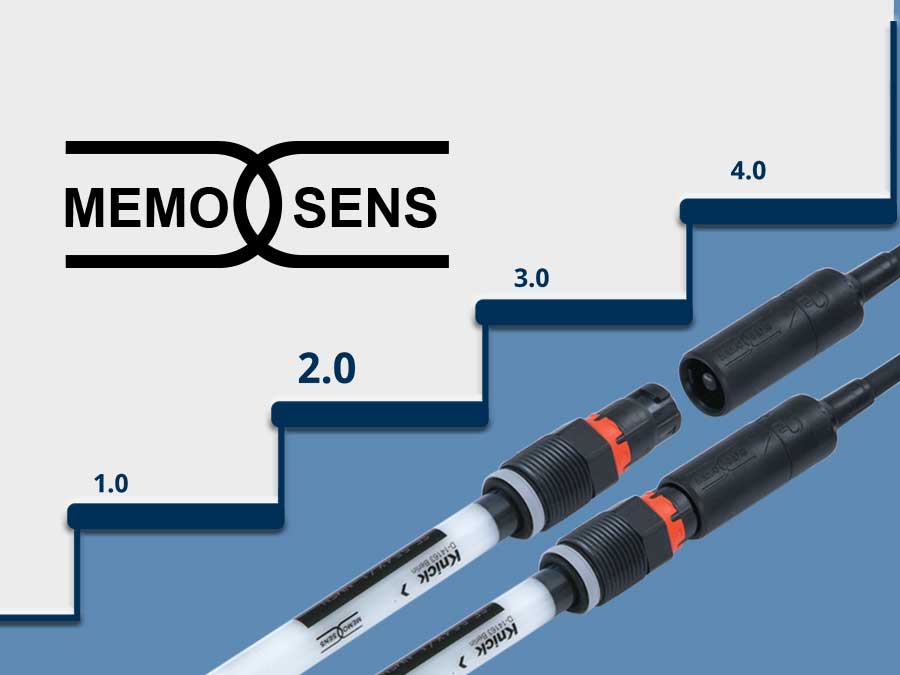

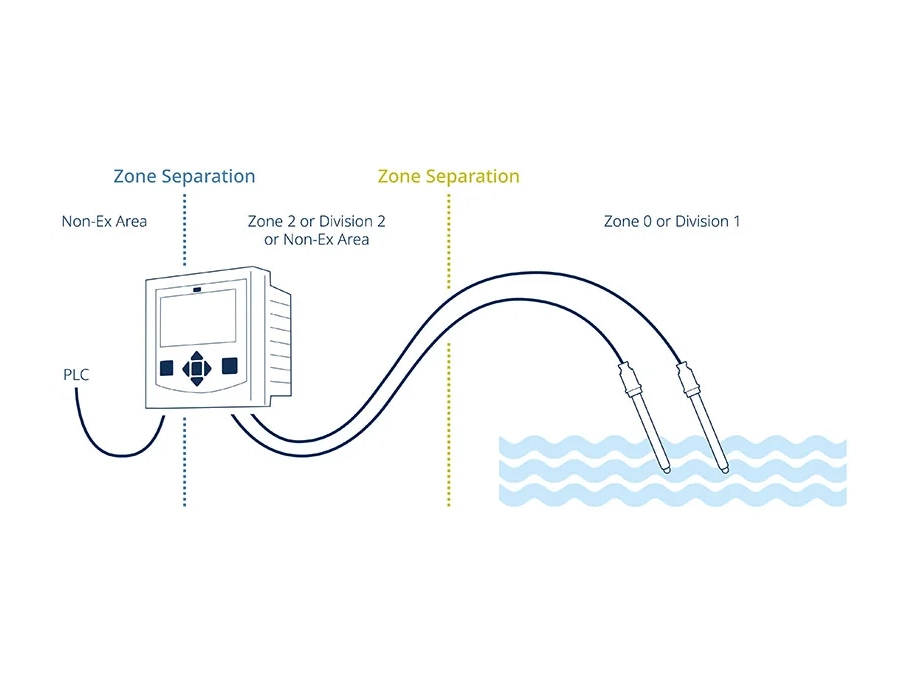

Prevenzione dei problemi di misurazione in ambienti umidi

Di norma, nelle aziende di distribuzione per l’industria di processo i punti di misura sono esposti a condizioni ambientali molto umide o bagnate, in cui i sensori analogici convenzionali non funzionano in modo ottimale. L’umidità, la corrosione e i depositi sui contatti metallici dei connettori possono causare derive o alterazioni dei valori misurati. Tuttavia, l’alternativa, ovvero l’utilizzo di sensori analogici cablati in modo fisso, aumenta il lavoro di manutenzione perché ad ogni sostituzione del sensore è necessario estrarre il cavo dal trasmettitore e allacciarlo nuovamente al sensore sostitutivo.

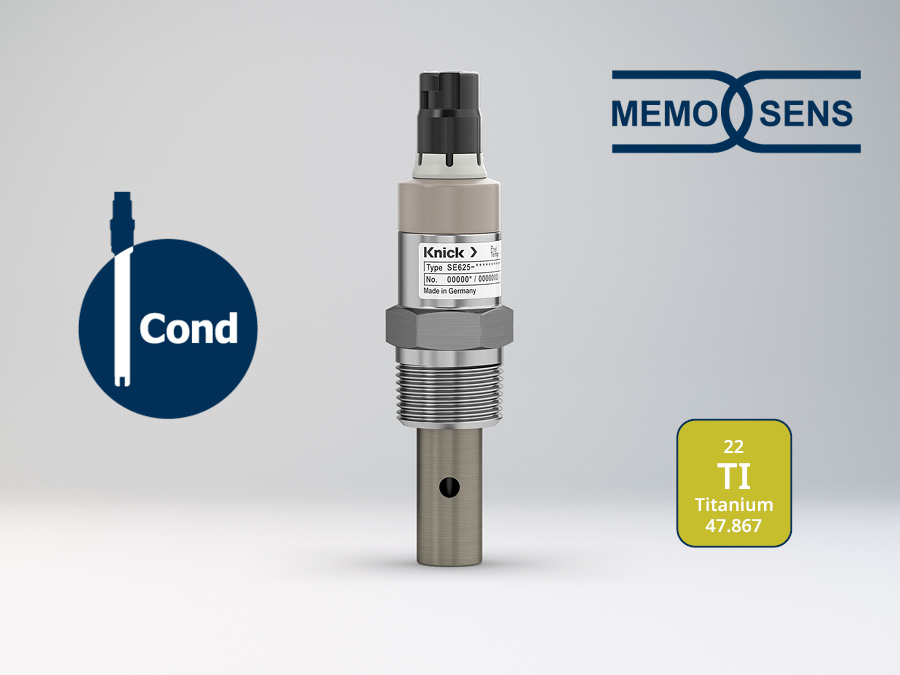

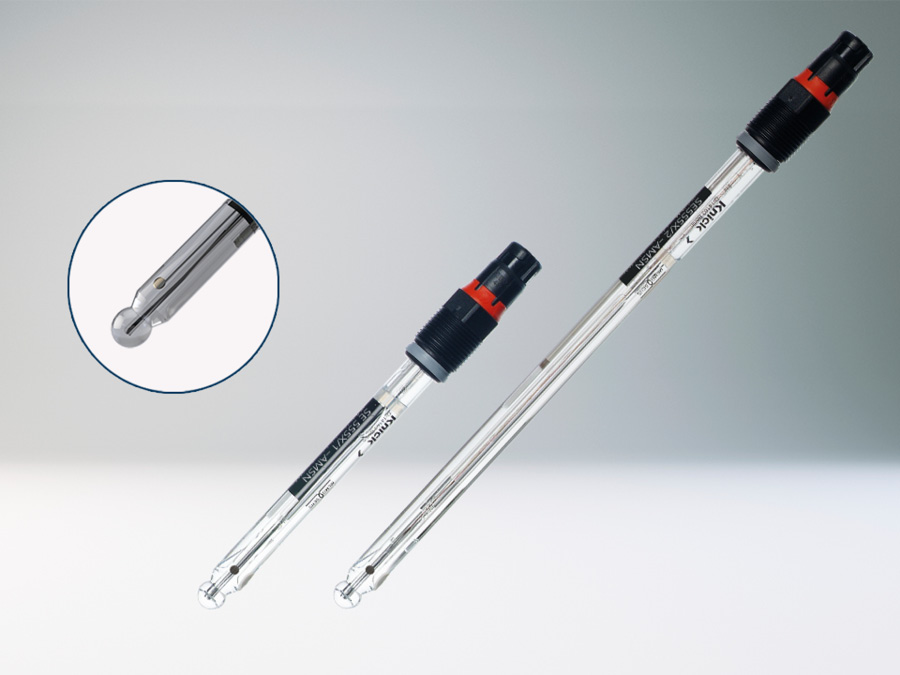

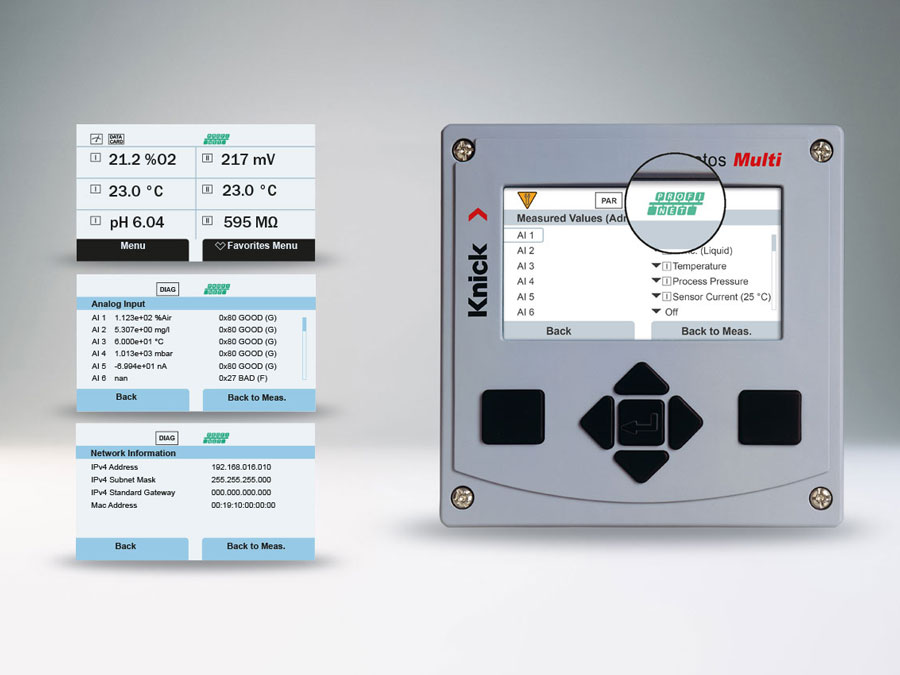

I sensori Memosens sono la soluzione perfetta, poiché i loro connettori senza contatto sono completamente resistenti all’umidità e a qualsiasi tipo di contaminazione. L’energia e i valori misurati, infatti, vengono trasmessi per via induttiva, eliminando eventuali alterazioni dovute a un contatto insufficiente. I sensori Memosens migliorano le misurazioni di pH, Redox, ossigeno e conducibilità nelle aziende di distribuzione.

Return on investment

- Grazie alla perfetta separazione galvanica, la tecnologia Memosens elimina i problemi di contatto e l’alterazione dei valori misurati tipici dei sensori analogici convenzionali in ambienti umidi o bagnati.

- L’elevata affidabilità e precisione delle misurazioni consente un perfetto dosaggio dei prodotti chimici. In questo modo si evitano costosi sovradosaggi, si migliora la qualità del processo e si aumenta la durata degli impianti delle aziende di distribuzione.

- Le misurazioni precise della conducibilità consentono di individuare ed eliminare tempestivamente la corrosione e le perdite, prima che queste causino costosi danni agli impianti e all’ambiente.

- Il tempo necessario per la sostituzione dei sensori è ridotto al minimo con Memosens. Dato che i sensori Memosens possono essere precalibrati in laboratorio, la complessa precalibrazione in loco in condizioni difficili, poco sicura e costosa, appartiene ormai al passato.

Prodotti in questo campo

Settori industriali interessati e applicazioni in questo campo

Opuscolo sull'industria energetica

Panoramica di applicazioni specifiche e soluzioni di prodotto in varie aree delle centrali elettriche.

Download