ANALISI DEI PROCESSI

Monitoraggio dei processi di produzione della birra

Monitoraggio dei processi di produzione della birra

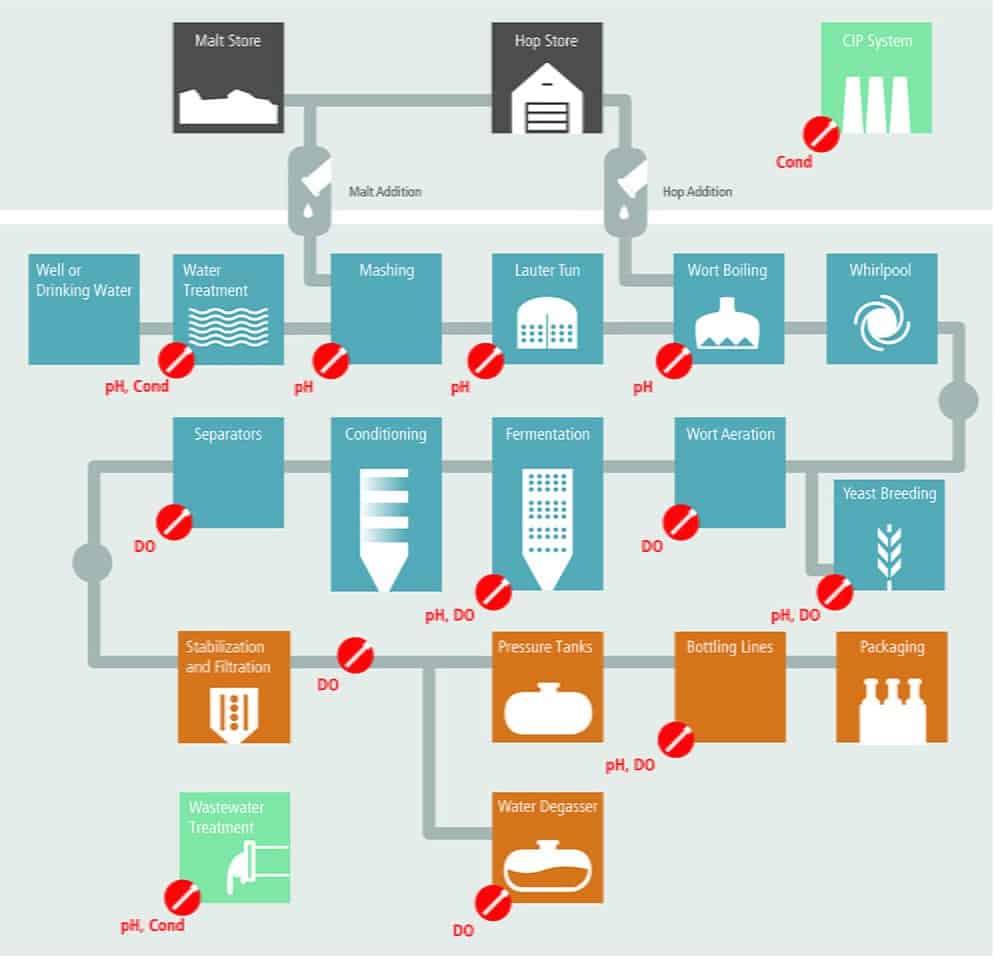

Il gusto e la qualità della birra dipendono in larga misura dalla qualità dell’acqua utilizzata per produrla. Sono le misurazioni del pH e della conducibilità a determinarne la qualità.

La globalizzazione sta esercitando una forte pressione competitiva sui birrifici. Mantenere una qualità della birra costante è fondamentale per rimanere sul mercato.

L’impiego dell’analitica di processo garantisce la qualità della birra e, allo stesso tempo, ottimizza la gestione dei processi.

Il processo di ammostamento, ossia la conversione dell’amido in zucchero, dipende fortemente dal pH

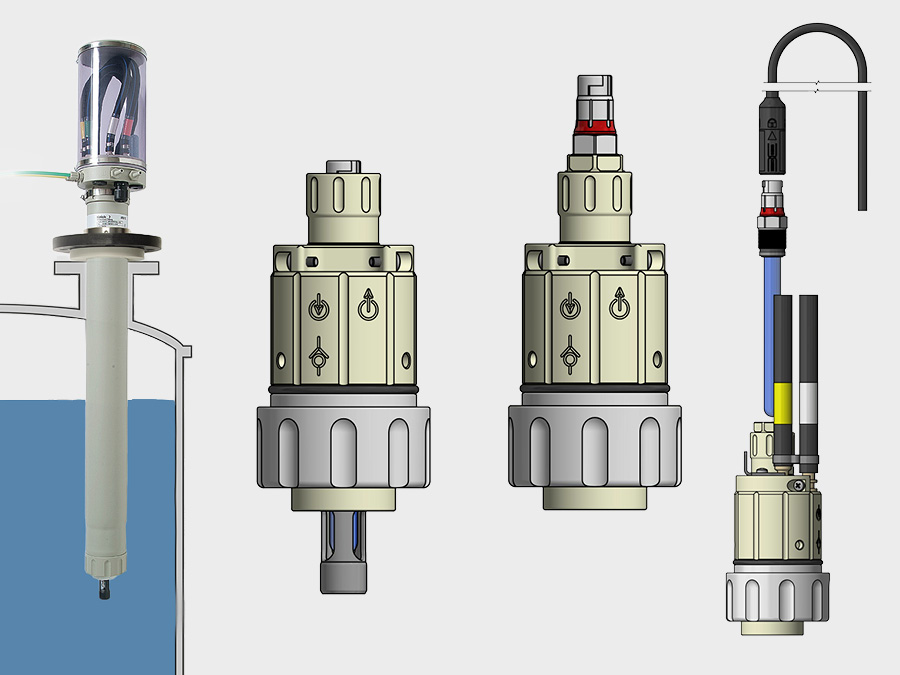

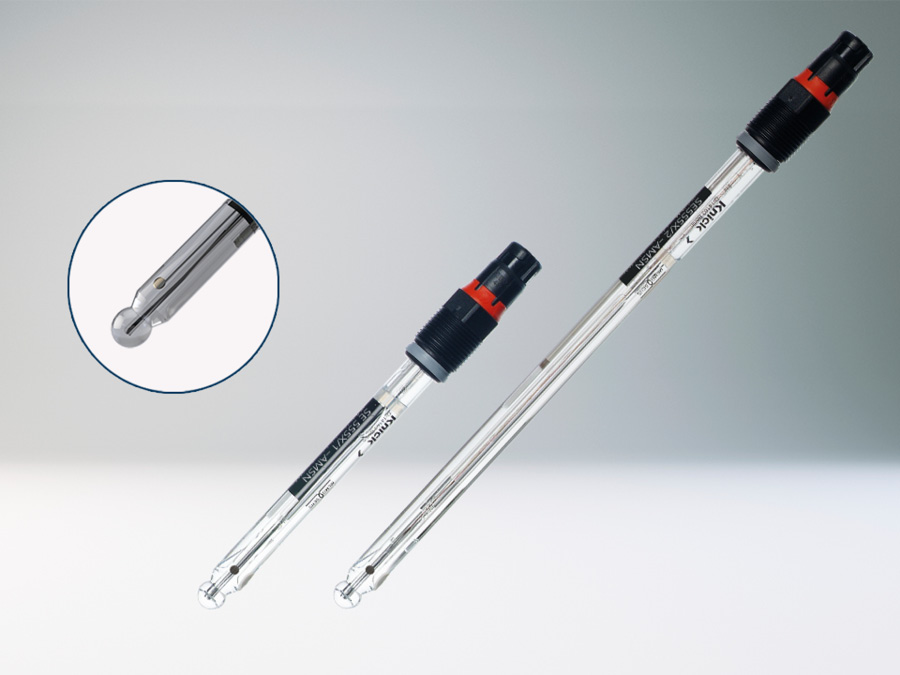

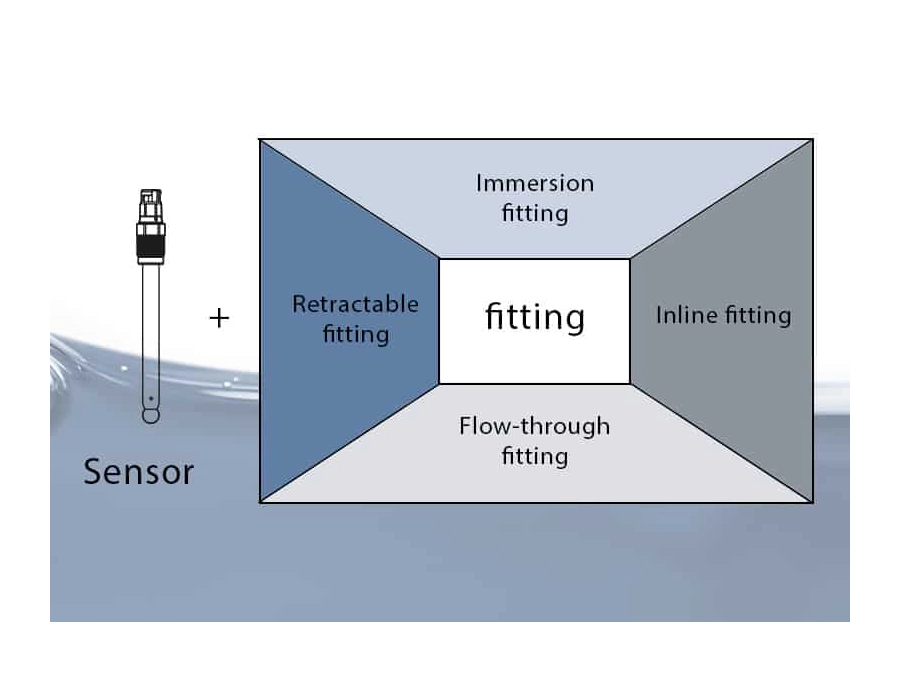

La misurazione del pH svolge un ruolo importante anche nei processi successivi. Dopo che l’acqua di fermentazione viene mescolata con il malto macinato nel tunnel di ammostamento, gli enzimi convertono l’amido contenuto in maltosio. Questo processo, che dipende fortemente dal pH, si svolge in un intervallo di pH compreso tra 5,4 e 5,6. Nella fase successiva, l’ebollizione del mosto, si aggiunge il luppolo per controllare il gusto e la conservabilità della futura birra, si imposta il peso specifico e si abbassa il valore pH. Poiché il sensore pH SE555 può essere sterilizzato con vapore surriscaldato ed è biocompatibile, è ideale per controllare questi processi.

Misurazione dell’ossigeno – essenziale per una gestione affidabile del processo

Successivamente, il trub (residui di luppolo e proteine precipitate) viene separato nel whirlpool e al mosto vengono aggiunti lievito e ossigeno dosati per innescare il processo di fermentazione alcolica. Per il lievito si applicano regole rigorose. Per garantire una qualità ottimale, il lievito viene prodotto monitorando il valore pH e il contenuto di ossigeno disciolto. Poiché il contenuto di ossigeno disciolto determina la vitalità del lievito durante la fermentazione e il gusto del prodotto, la misurazione dell’ossigeno è fondamentale per una gestione affidabile del processo. In questa fase, il sensore di ossigeno SE706 nella variante igienica in acciaio inox garantisce una misurazione in linea affidabile.

Successivamente, il mosto cotto si trasforma in birra verde nei tini. In questa fase, il basso contenuto di ossigeno preserva il gusto della birra. La misurazione continua dell’ossigeno consente inoltre di individuare tempestivamente le perdite nei tini. Prima di essere imbottigliata, la birra viene filtrata e conservata in cisterne pressurizzate. Per salvaguardare il gusto e prevenire l’ossidazione è necessario rispettare i limite massimo di concentrazione dell’ossigeno. Alcuni grandi birrifici stabiliscono anche l’esatta gradazione alcolica della birra diluendola con acqua degasata. Il processo di degasazione viene monitorato misurando l’ossigeno disciolto. Lo stesso vale per l’imbottigliamento, in cui la concentrazione di ossigeno deve rimanere al di sotto di 25 ppb per mantenere la conservabilità e il gusto.

CIP: dosaggio dei fluidi di lavaggio con misurazione induttiva della conducibilità

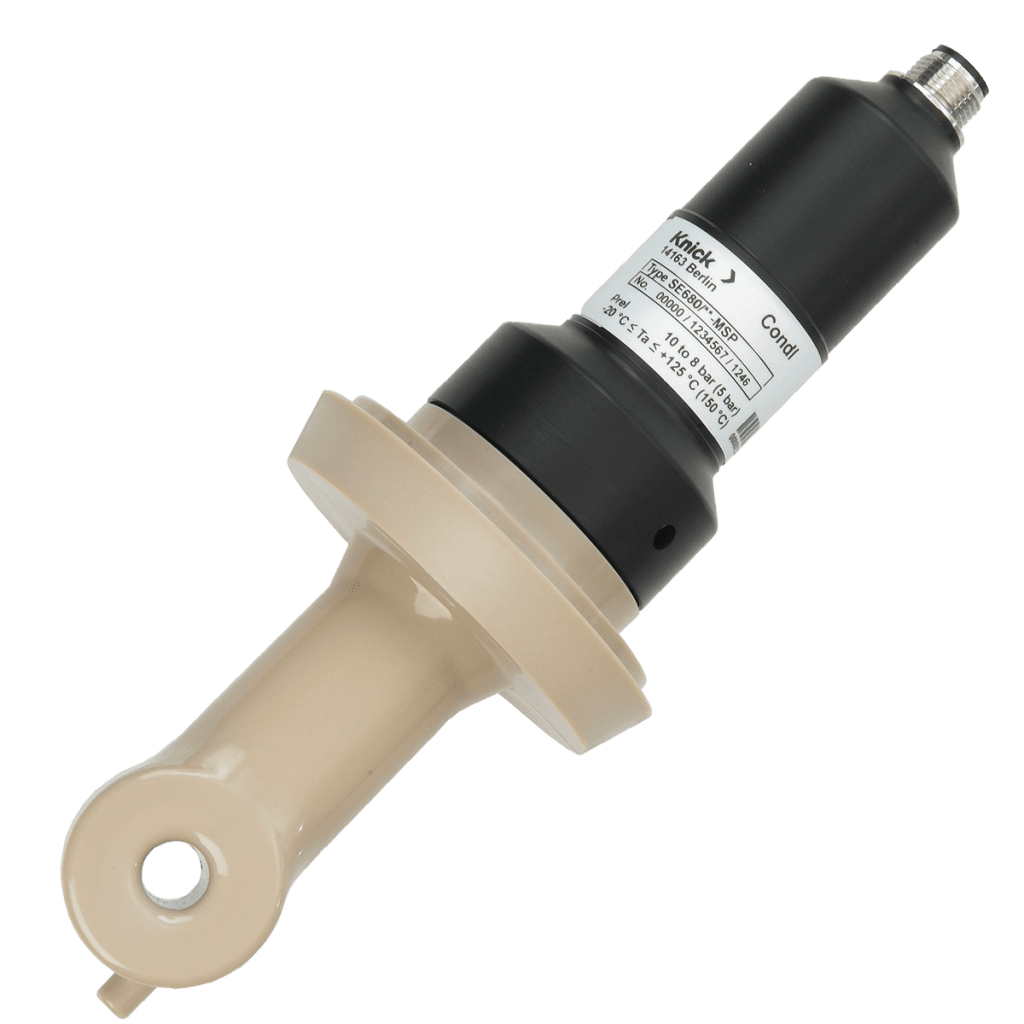

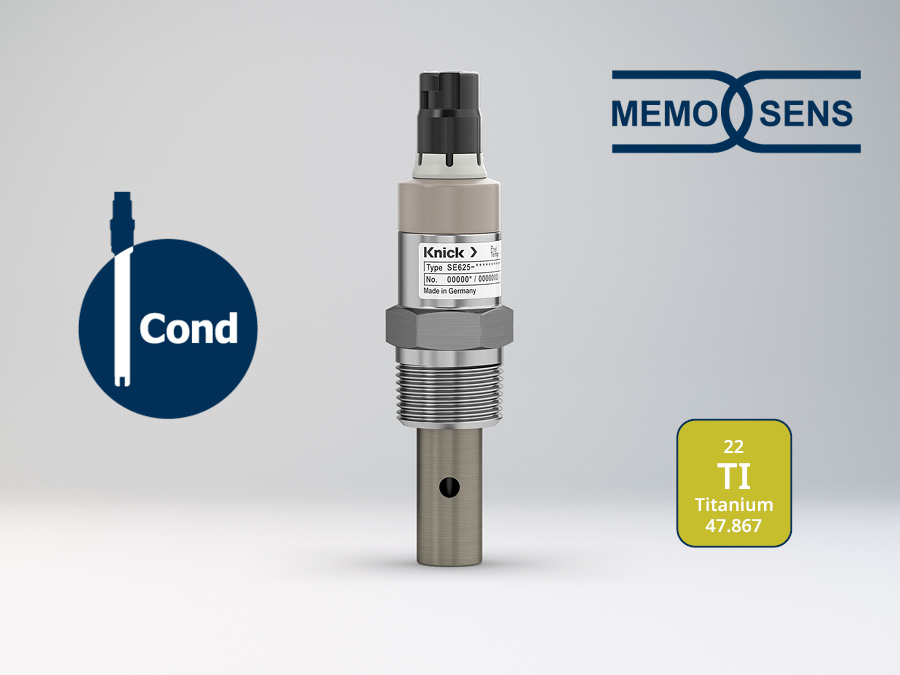

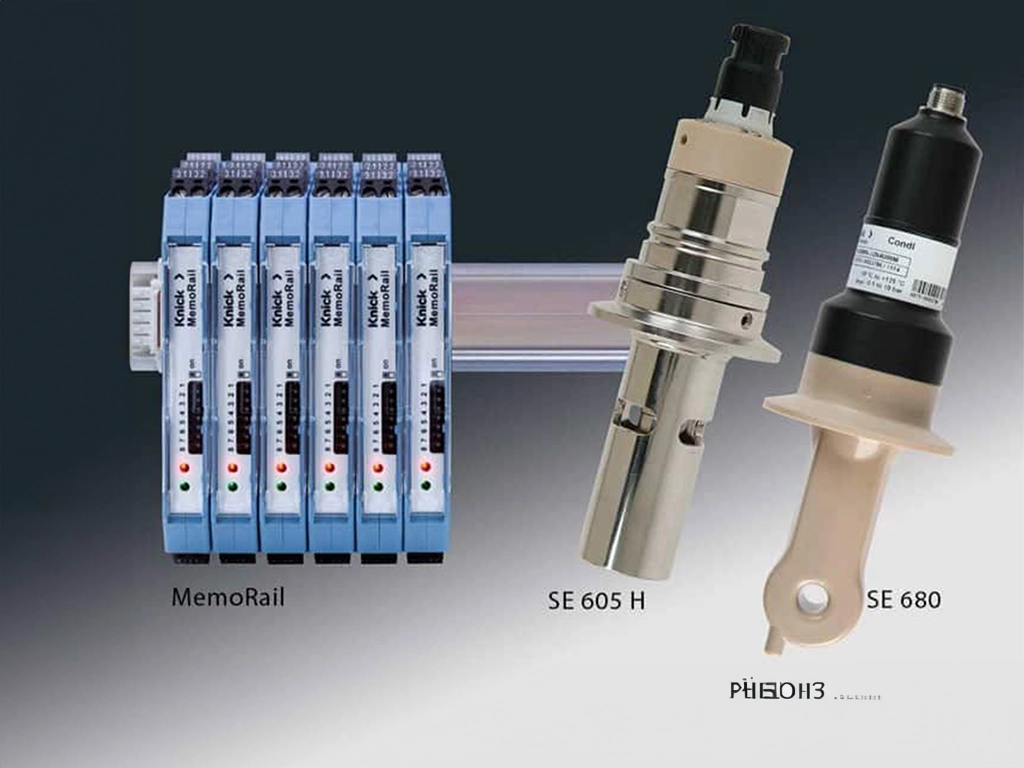

Al fine di rispettare le rigorose disposizioni igieniche per la produzione di alimenti, gli impianti coinvolti nella produzione di birra devono essere puliti mediante lavaggio alternato con una soluzione di soda caustica e acido (spesso acido nitrico) a temperature di circa 65 °C (processo CIP). La concentrazione dei fluidi per CIP (diluizione) viene controllata in base alla misurazione induttiva della conducibilità con il sensore SE680. Durante il final rinse, il risciacquo finale con acqua delle linee di processo pulite, la rimozione completa di tutti i fluidi di lavaggio viene verificata con il sensore di conducibilità conduttivo SE605 H.

Trattamento delle acque reflue dei birrifici

Infine, la tecnologia Memosens trova applicazione anche nel trattamento delle acque reflue dei birrifici, che richiede sensori come il sensore pH SE554, il sensore SE655, altamente resistente agli agenti chimici, per la misurazione della conducibilità induttiva in fluidi fortemente contaminati, o il sensore di ossigeno SE715 stabile a lungo termine. Dal momento che il trattamento delle acque reflue dei birrifici comporta un carico insolitamente elevato di sporcizia, si consigliano sistemi di pulizia automatica dei punti di misura interessati.

Return on investment

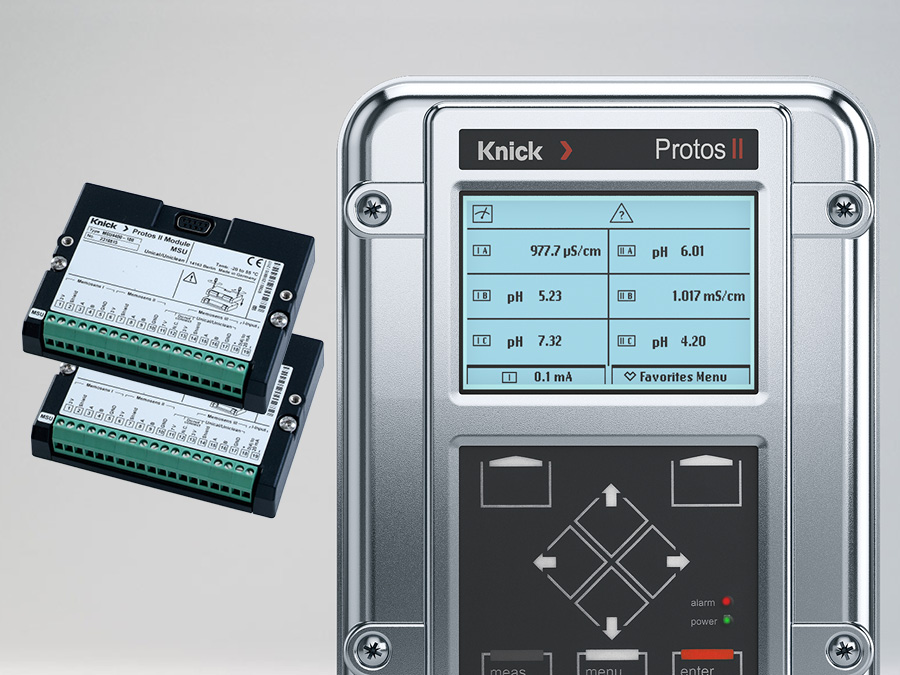

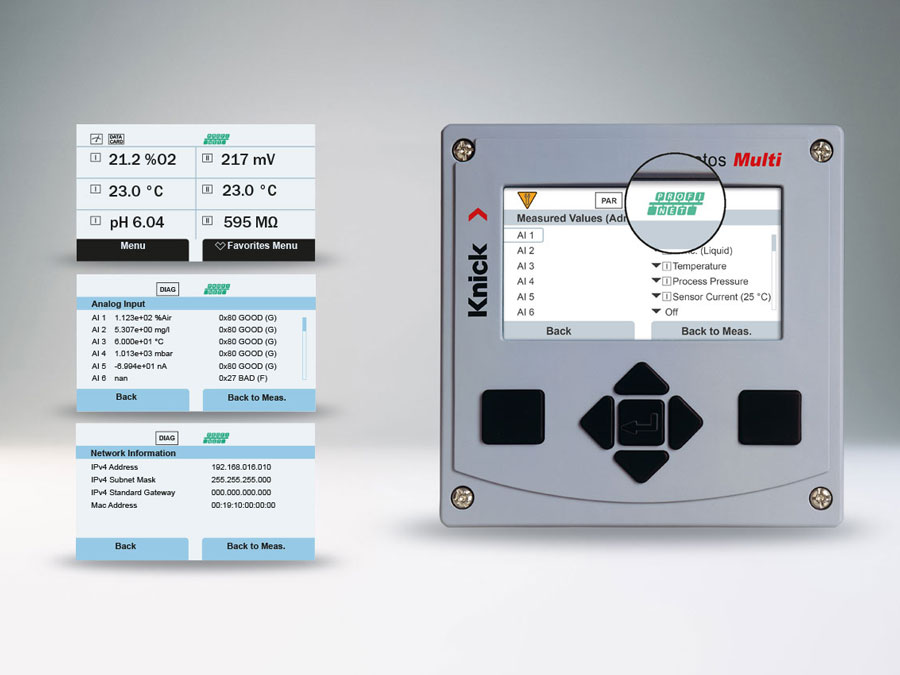

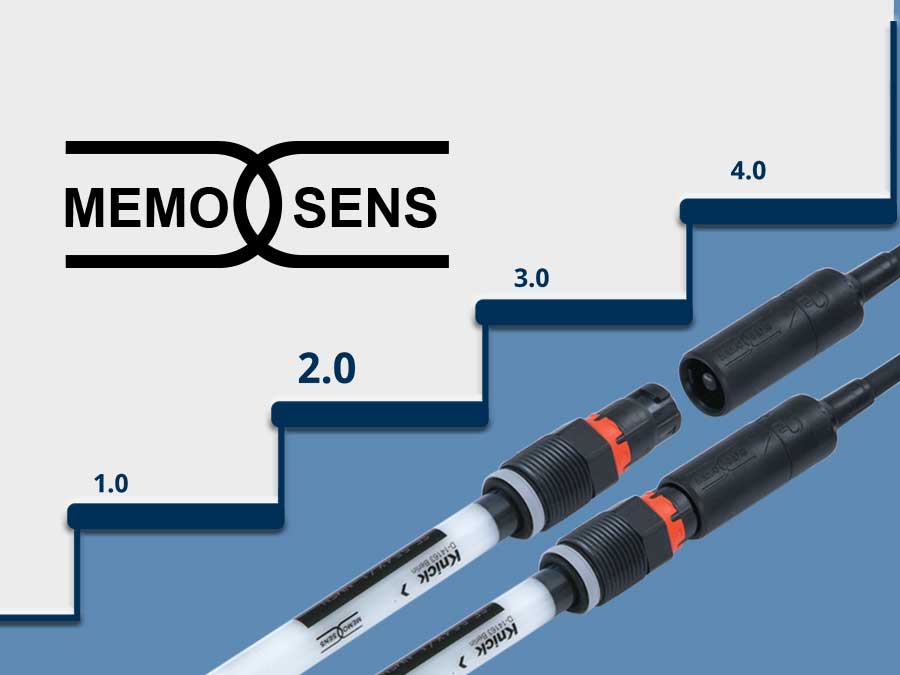

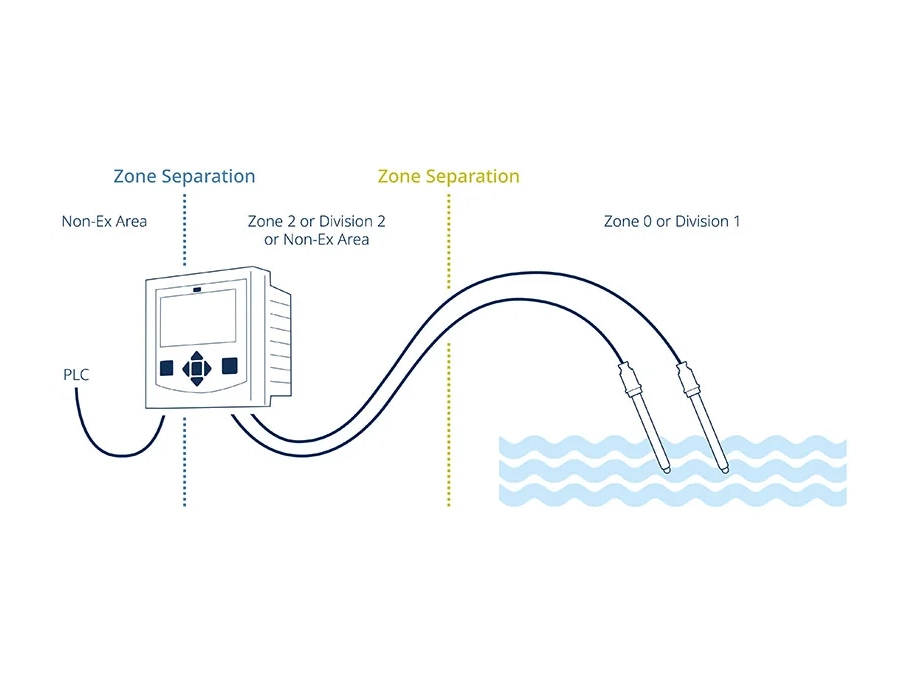

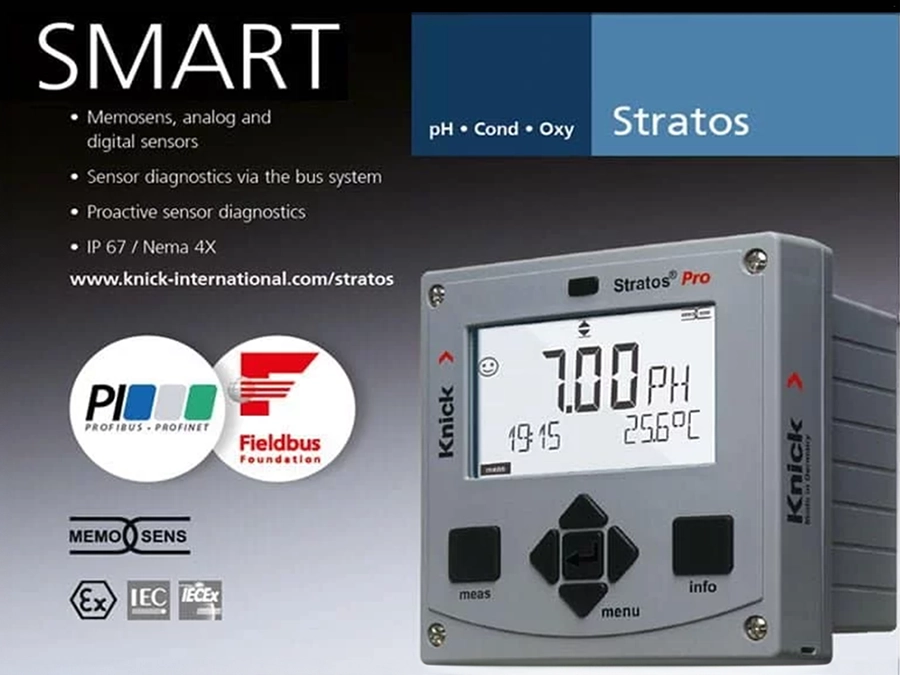

- Negli ambienti umidi dei birrifici e per la pulizia degli impianti, il sistema a innesto induttivo e senza contatto dei sensori Memosens garantisce un’affidabilità e una qualità di misurazione senza pari.

- Misurazioni affidabili e precise sono fondamentali per ottenere un’elevata qualità del prodotto e per salvaguardare le proprietà chiave del marchio dal punto di vista del consumatore.

- Costi ridotti grazie alla maggiore durata dei sensori: Memosens rileva il numero di cicli CIP/SIP e suggerisce gli intervalli di manutenzione per prolungare la durata dei sensori.

Prodotti in questo campo

Settori industriali interessati e applicazioni in questo campo

Lorem Ipsum dolor sit amet

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Opuscolo sull'industria energetica

Panoramica di applicazioni specifiche e soluzioni di prodotto in varie aree delle centrali elettriche.

DownloadcCare

Scaricate la brochure di cCare per avere una panoramica del sistema cCare e dei suoi componenti.

Download