ANALISI DEI PROCESSI

Monitoraggio di processi CIP/SIP

Monitoraggio di processi CIP/SIP

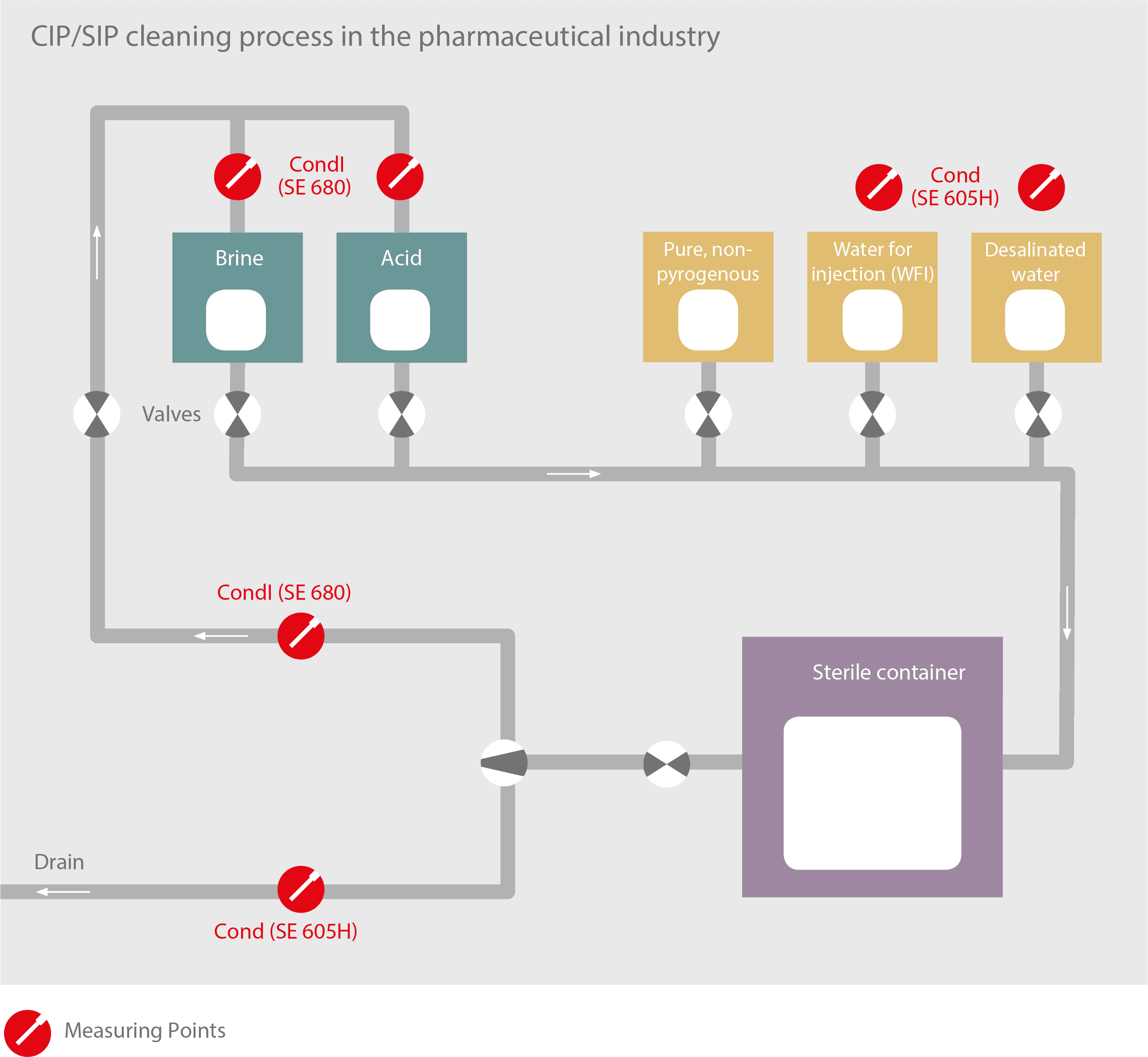

Negli impianti farmaceutici, biologici o di processo per la produzione alimentare, tutti i componenti dell’impianto a contatto con fluidi devono essere puliti e sterilizzati a intervalli regolari. Per questo motivo, durante la pulizia in loco (Cleaning in Place – CIP) e la sterilizzazione in loco (Sterilization in Place – SIP) tutti i tubi e i contenitori interessati vengono risciacquati e disinfettati con detergenti alcalini e acidi specifici per il processo.

Durante la SIP, l’impianto di processo viene anche sterilizzato con vapore caldo per garantire una sterilizzazione completa.

Spesso, i sensori di conducibilità per il monitoraggio del processo di pulizia e della concentrazione di detergenti nell’acqua di lavaggio devono resistere a variazioni di temperatura estreme e a detergenti aggressivi.

Misurazione affidabile della conducibilità in caso di variazioni estreme della temperatura

Durante la CIP, la sporcizia più grossolana viene prima rimossa mediante un prelavaggio con acqua e detergenti e poi sottoposta a lavaggio per rimuovere i residui di detergente. In seguito, il calcare e gli altri depositi minerali vengono rimossi mediante soluzioni di pulizia acide. Le ultime fasi prevedono l’introduzione di disinfettanti successivamente risciacquati con acqua ultrapura nel cosiddetto “final rinse”.

In questo procedimento di pulizia è necessario misurare la conducibilità dell’acqua di lavaggio dopo ogni fase per avere informazioni sulle sostanze estranee rimaste nell’acqua. Se i valori misurati non corrispondono alle specifiche richieste, la fase in questione viene ripetuta fino a quando non vengono raggiunti i valori nominali.

A questo punto si avvia il processo SIP. Durante tale processo, l’impianto non viene solo disinfettato, ma anche sterilizzato mediante l’introduzione di vapore caldo ultrapuro (> 120 °C). A seconda dei processi specifici, delle dimensioni dei lotti e della diversificazione dei prodotti, alcuni impianti devono essere puliti e sterilizzati più volte al giorno, in alcuni casi anche ogni ora.

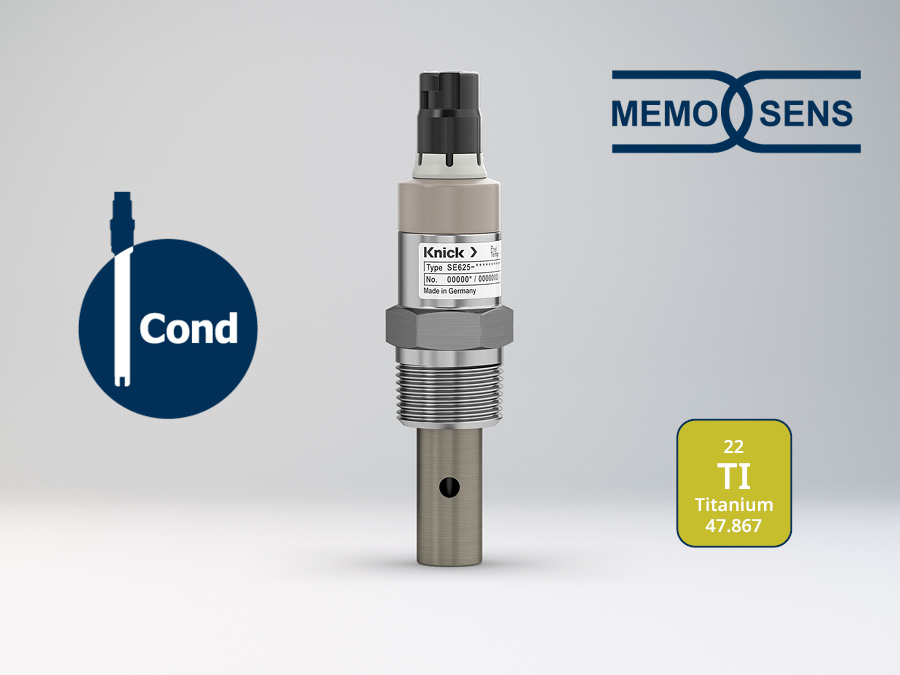

I sensori di conducibilità utilizzati nella sterilizzazione SIP sono esposti a variazioni di temperatura estreme, ≥ 120 °C, in un ambiente umido. I sensori di conducibilità devono avere un design robusto e igienico. Devono inoltre essere dotati di raccordi a processo specifici per l’industria e realizzati con materiali conformi alla normativa FDA.

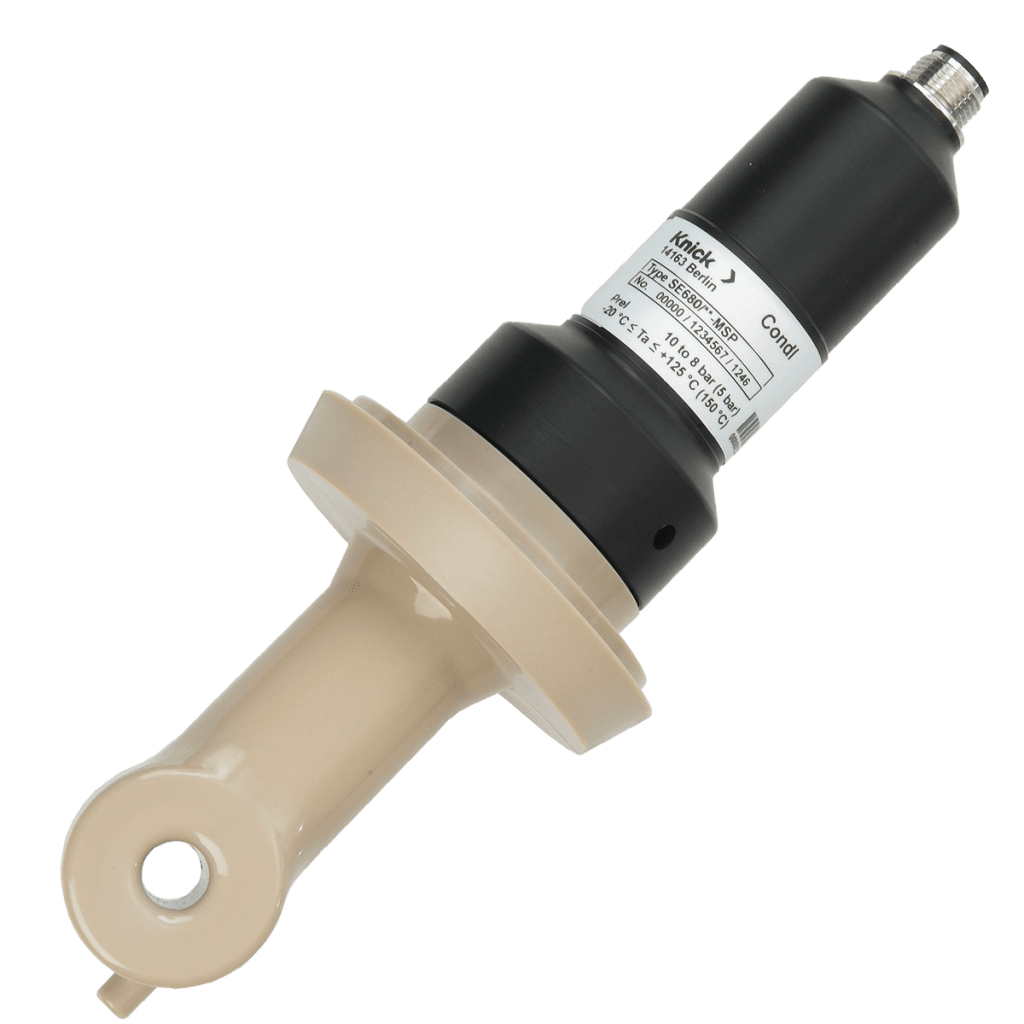

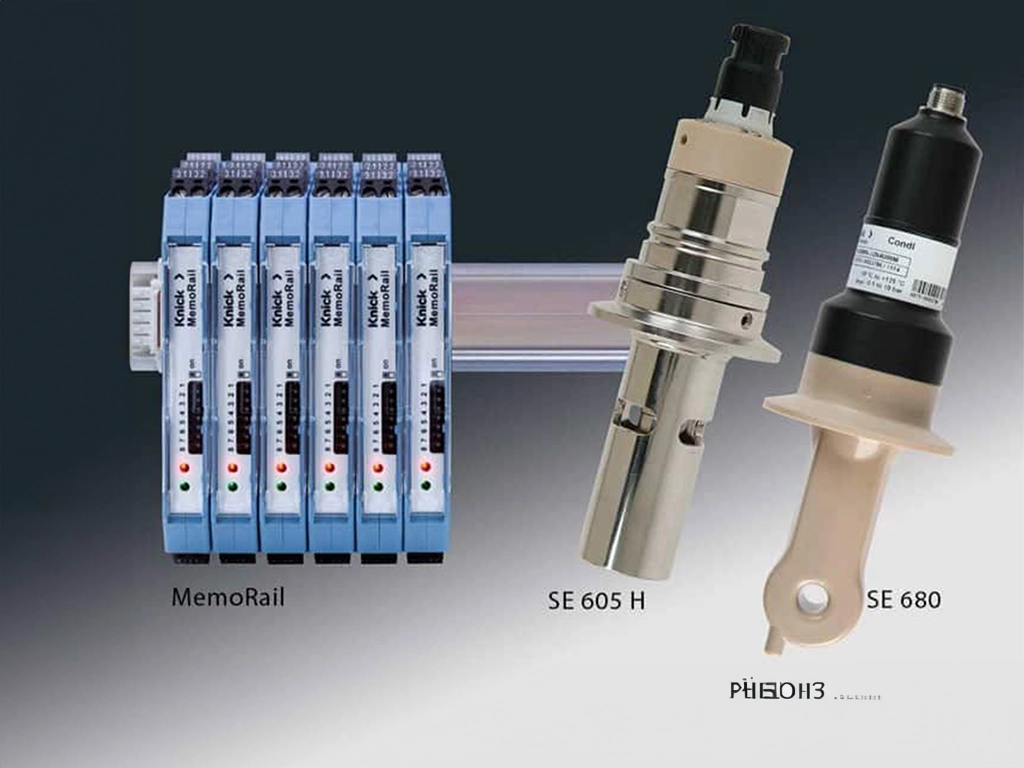

Il sensore di conducibilità induttivo e igienico SE680 per il monitoraggio dei circuiti di lavaggio CIP presenta un intervallo di misura estremamente ampio di 0 … 2000 mS/cm con una risoluzione di 2 μS/cm. Il sensore monitora perfettamente l’intero processo di pulizia.

Grazie all’assenza di guarnizioni, giunti e fessure e alla superficie resistente allo sporco realizzata in PEEK vergine approvato dalla FDA, il sensore SE680 è estremamente resistente, in particolare nelle applicazioni del settore farmaceutico.

Durante il final rinse con WFI (acqua per iniezione), l’acqua ultrapura deve avere un valore di conducibilità non compensato dalla temperatura di < 2,7 μS/cm. Valori superiori indicano la presenza di residui nell’acqua e la necessità di effettuare un altro lavaggio.

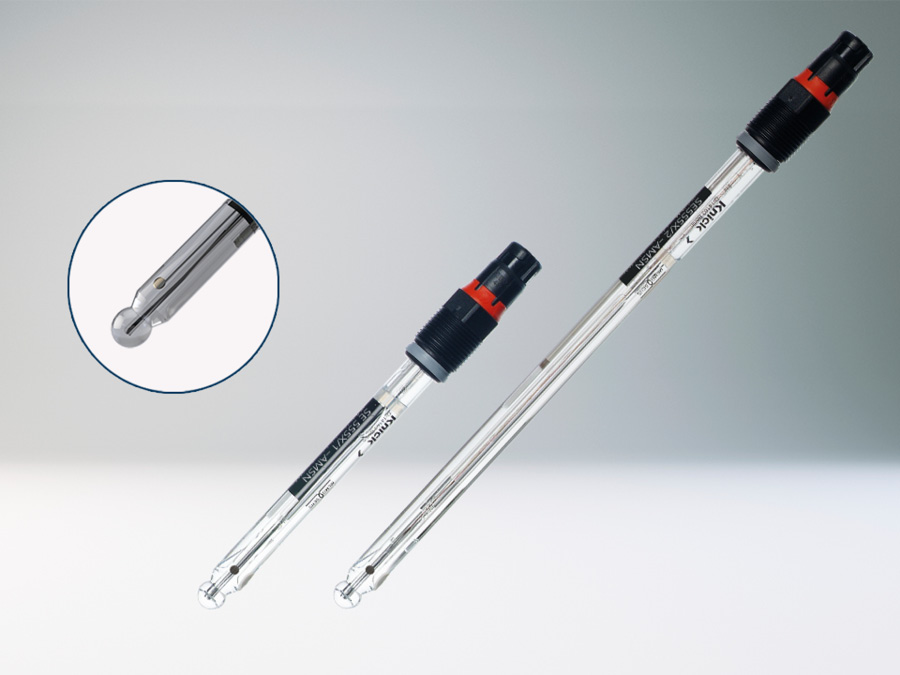

Progettato per l’intervallo di misura dell’acqua ultrapura di 0,001…600 μS/cm, il sensore di conducibilità conduttivo SE605 H viene utilizzato per monitorare il final rinse. Il sensore SE605 H ha un design igienico con due elettrodi con disposizione coassiale realizzati in acciaio inox elettrolucidato 1.4435 con una rugosità di < 0,4 μm o < 0,8 μm. Tutti i materiali utilizzati sono conformi a FDA.

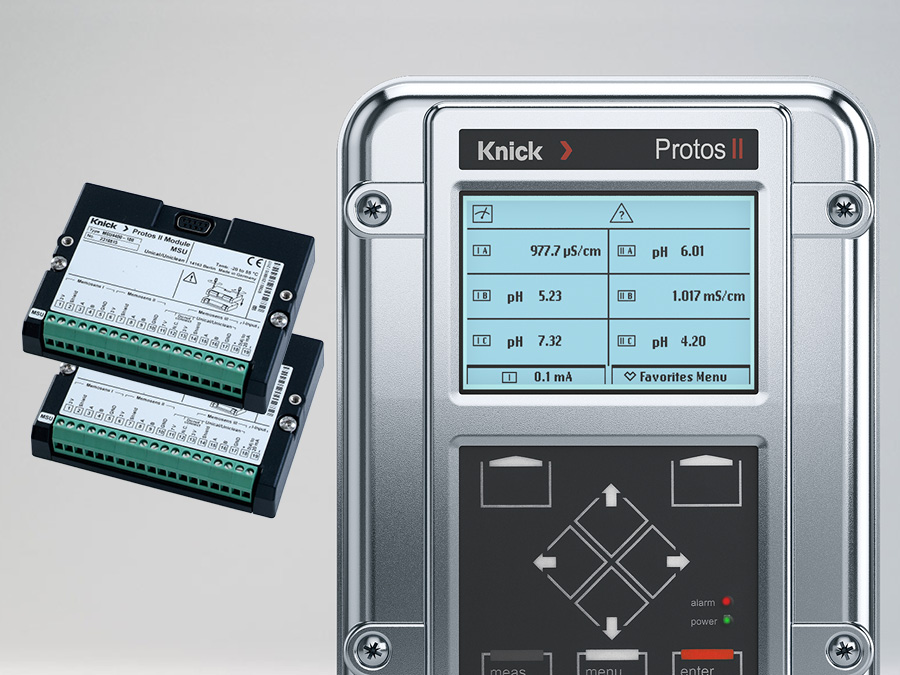

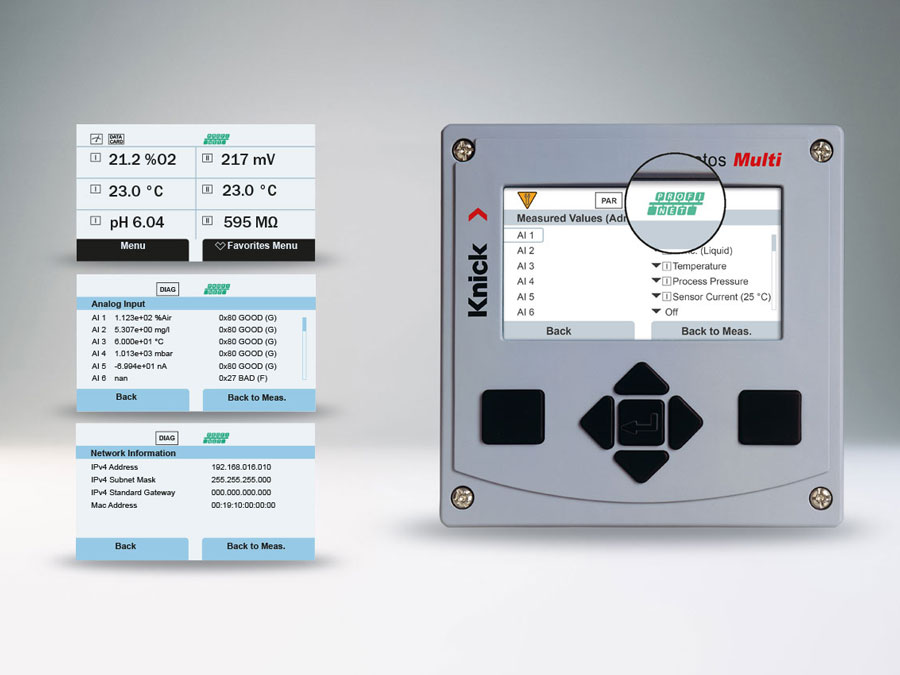

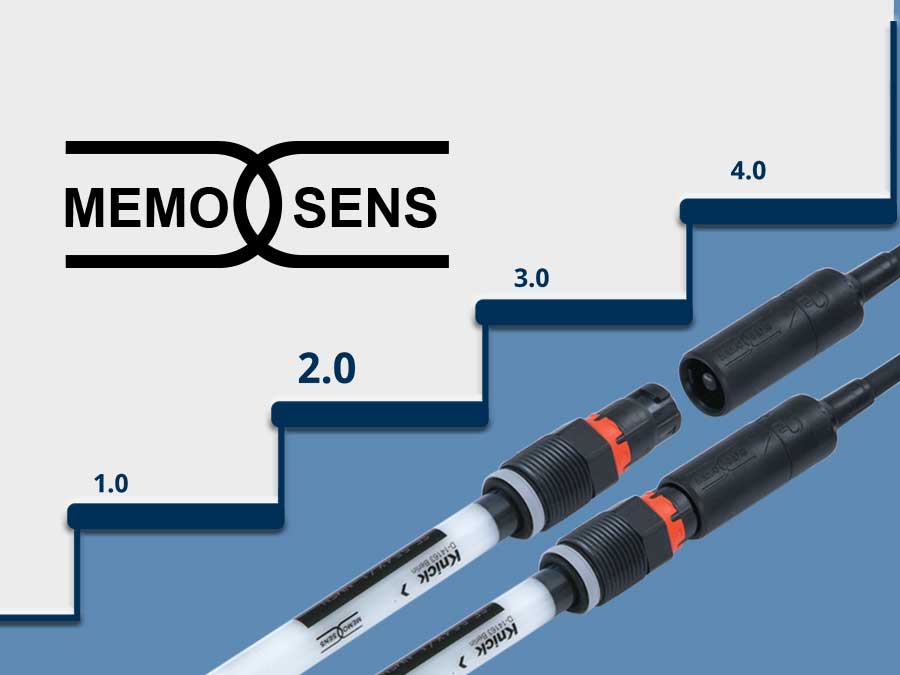

Per trasmettere i valori misurati dai sensori Memosens al sistema di controllo è possibile avvalersi dei trasmettitori industriali MemoRail che trasmettono i valori dei sensori e della temperatura direttamente al sistema di controllo tramite il segnale di uscita da 4-20 mA. Per i sistemi di controllo basati su Modbus è disponibile anche una variante di MemoRail con apposita interfaccia. Utilizzabile universalmente, MemoRail è un dispositivo multiparametrico con corpo modulare compatto e a ingombro ridotto, disponibile nella versione a 1 o 2 canali, adatto a tutti i sensori Memosens per la misurazione di pH/Redox, ossigeno e conducibilità.

Return on investment

- La tecnologia Memosens si concentra soprattutto sulla redditività della stazione di misura. L’impiego di Memosens riduce in modo significativo i costi di investimento per l’analitica di processo. All’analizzatore multiparametrico MemoRail possono essere collegati contemporaneamente due sensori Memosens nella versione a 2 canali. Il corpo modulare sottile e compatto semplifica l’installazione in qualsiasi tipo di impianto, anche in spazi ristretti. I segnali di misurazione vengono trasmessi direttamente al sistema di controllo tramite un segnale di uscita da 4-20 mA o Modbus.

- Memosens riduce e semplifica anche la manutenzione della stazione di misura perché i dati di calibrazione dei sensori Memosens vengono salvati direttamente nell’impugnatura del sensore. Questi robusti sensori di conducibilità digitali monitorano il processo in modo affidabile e preciso.

Prodotti in questo campo

Settori industriali interessati e applicazioni in questo campo

Opuscolo sull'industria energetica

Panoramica di applicazioni specifiche e soluzioni di prodotto in varie aree delle centrali elettriche.

Download